‘เฟือง’ หรือที่เราเรียกทับศัพท์ว่า ‘เกียร์ (Gear)’ ถูกนำมาใช้ประโยชน์ในวงการอุตสาหกรรมมาอย่างยาวนานแล้ว โดยเฉพาะปัจจุบันงานต่างๆ ที่เกี่ยวกับเครื่องจักรและกลไกต่างๆ ที่ต้องส่งกำลังในลักษณะของแรงบิด (Torque) โดยการหมุนของตัวเฟืองที่มีฟันอยู่ในแนวรัศมี ทั้งนี้ การส่งกำลังจะเกิดขึ้นได้ เมื่อมีเฟืองตั้งแต่ 2 ตัวขึ้นไป

อย่างไรก็ตาม ‘เฟือง’ ถือเป็นอุปกรณ์ชิ้นหนึ่งที่มีบทบาทสำคัญในกระบวนการผลิต หากเกิดความเสียหาย ชำรุด อาจทำให้กระบวนการผลิตต้องหยุดชะงัก ดังนั้น เพื่อป้องกันมิให้เฟืองเสียหาย ชำรุด โรงงานอุตสาหกรรมหลายๆ แห่ง จึงได้มีการวางแผนการบำรุงรักษาตามช่วงระยะเวลาที่เหมาะสม แต่ก็ยังพบว่ามีปัญหาการขัดข้องเกิดขึ้น แม้จะไม่บ่อยครั้งนักก็ตาม

จากความสำคัญดังกล่าวข้างต้น ทำให้ผู้ประกอบการ วิศวกรโรงงานหรือผู้ควบคุมเครื่องจักร ต้องวิเคราะห์สาเหตุที่แท้จริง เพื่อให้เครื่องจักรทำงานได้อย่างสมบูรณ์ เนื่องจากความเสียหายชำรุดของเฟืองที่เกิดขึ้นนั้นอาจไม่ได้เกิดจากสาเหตุเดียว แต่มีสาเหตุอื่นๆ ร่วมด้วย อาทิ ชิ้นส่วน ‘เฟือง’ ที่ทำการซ่อมแซมหรือเปลี่ยนใหม่ไม่ได้มาตรฐานตามที่กำหนด อันเนื่องมาจากการซ่อมชิ้นส่วนเดิมไม่ได้ขนาดและรูปทรงเดิม เช่น การซ่อมฟันเฟืองที่แตกหักเป็นบางฟัน (เป็นเหตุให้ชิ้นอื่นชำรุดไปด้วย) อะไหล่ที่เปลี่ยนใหม่ ไม่ใช่เบอร์เดิม อะไหล่แท้ๆ วัสดุที่ใช้ในการผลิตใหม่ไม่ได้ค่าทางด้านโลหะวิทยาตามต้องการ กรรมวิธีการผลิตไม่ได้มาตรฐาน

นอกจากนี้ บางครั้งยังพบว่าผู้ทำการซ่อมขาดความชำนาญในงานซ่อมจริง ไม่ผ่านการอบรมซ่อม แต่ได้มาจากการลักจำมากกว่า เช่นเดียวกันหากผู้ทำการซ่อมขาดความเข้าใจในการทำงานของเครื่องโดยแท้จริง ใช้วิธีลองผิด ลองถูก อาจทำให้ความเสียหายจากเล็กน้อยขยายเป็นวงกว้าง

ทั้งนี้ ผู้ที่มีหน้าที่ในการซ่อมบำรุงจึงจำเป็นต้องพิจารณาตรวจสอบสภาพความเสียหายอย่างรอบคอบ เพื่อหาสาเหตุที่แท้จริงให้พบและดำเนินการแก้ไขอย่างถูกต้อง

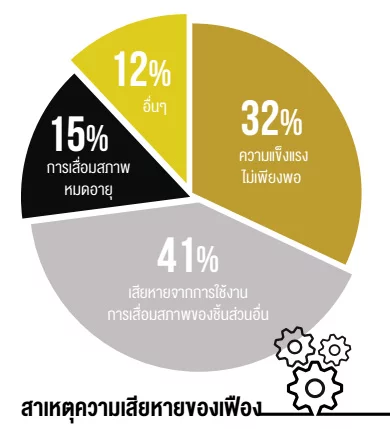

สาเหตุความเสียหายของเฟือง

41% ความเสียหายของเฟืองที่เกิดจากการใช้งาน

หรือการเสื่อมสภาพของชิ้นส่วนอื่น

- การเสียดสีของเฟืองจากการใช้นํ้ามันหล่อลื่นไม่เหมาะสมสามารถป้องกันได้โดยใช้น้ำมันหล่อลื่นที่มีความหนืดสูงขึ้นส่วนระบบการหล่อลื่นอาจใช้เป็นระบบหยดลงจุดที่เฟืองขบกันหรือ ใช้ระบบแช่ในอ่างน้ำมัน ซึ่งเป็นที่นิยมใช้กันทั่วไปก็ได้

- การรับแรงกระทําสูงเกินกว่าที่เฟืองจะรับได้ กรณีนี้เราจำเป็นต้องทราบแรงที่กระทำจริงกับเพลาโดยเครื่องมือวัด เช่น FM-Telemeter และ Move Strain Gauge เพื่อวัดแรงบิด (Torque) จากนั้นไปเพิ่มความแข็งแรงของเฟืองให้รับแรงได้เหมาะสม หรือลดแรงกระทำลง หากสภาพการใช้งานสามารถใช้ได้อยู่

- รับแรงกระแทก (Shock Load) อย่างแรง อาจเกิดขึ้นได้ทั้งในกรณีที่เครื่องจักรมีอัตราเร่ง หรือเป็นอุบัติเหตุที่เกิดจากการทำงาน ซึ่งสามารถป้องกันได้ โดยผู้ปฏิบัติงานต้องฝึกการใช้เครื่องให้มีความชำนาญ และทำงานด้วยความระมัดระวัง ส่วนตัวเครื่องจักรสามารถป้องกันโดยการใช้ Coupling ซึ่งมีให้เลือกใช้อยู่หลายแบบ เพื่อลดแรงกระแทก และลดการบิดงอของเพลาอีกด้วย

32 ความเสียหายของเฟือง

เนื่องจากความแข็งแรงไม่เพียงพอ

หลายครั้งที่เฟืองถูกคำนวณมาอย่างดีให้สามารถรับแรงได้ทั้งในภาวะปกติและแรงกระแทก แต่ไม่สามารถควบคุมตัววัสดุส่วนผสมที่นำมาผลิตได้ ทำให้ค่าความแข็งแรงของเฟืองลดลงดังนั้น ผู้ปฏิบัติงานจำเป็นต้องเพิ่มความแข็งแรงของฟันเฟืองซึ่งสามารถทำได้หลายวิธี ขึ้นอยู่กับสภาพการทำงาน พื้นที่ในการทำงาน ฯลฯ

บ่อยครั้งที่พบว่าพื้นที่อยู่ในขอบเขตที่จำกัด แต่จำเป็นต้องใช้อัตราทดที่หลากหลาย ดังเช่น Gear Box ของเครื่องบางเครื่อง จึงจำเป็นต้องทำเฟืองที่ใช้เฉพาะ รูปแบบของเฟืองอาจผิดเพี้ยนไปจากปกติบ้าง บ่อยครั้งที่ความหนาของเฟืองต้องลดลง จึงแก้ไขโดยเพิ่มค่าความแข็งแรงวัสดุที่มาใช้ผลิต แต่ถ้าพื้นที่การทำงานไม่มีผลกับขนาดของเฟือง อาจเพิ่มความหนาหรือขนาดของเฟืองให้ใหญ่ขึ้น อีกวิธีหนึ่งถ้าสามารถทำได้ คือ ลดแรงที่กระทำให้เฟืองสามารถรับแรงได

15% ความเสียหายของเฟือง

เนื่องจากหมดอายุการใช้งาน

งานหลายประเภทจำเป็นต้องใช้เฟืองที่ต้องการน้ำหนักเบาและความเงียบในขณะใช้งาน การแก้ปัญหาโดยใช้วัสดุที่อ่อนนุ่ม-เบา ซึ่งเป็นสาเหตุให้เกิดการสึกหรอสูง เมื่อใช้งานไประยะเวลาหนึ่งจำเป็นต้องเปลี่ยนใหม่ การแก้ไขของผู้ผลิตได้พยายามคิดหาวัสดุหรือส่วนผสมที่สามารถทำให้วัสดุใช้งานได้ยาวนานเท่าที่จะสามารถใช้ได้ แต่ก็มีไม่น้อยที่บริษัทฯ ผู้ผลิตมีนโยบายในการขายอะไหล่ควบคู่กับการใช้งานที่สมบูรณ์ของสินค้านั้นๆ

12% ความเสียหายของเฟือง

เนื่องจากสภาพอื่นๆ

บ่อยครั้งที่ความเสียหายของเฟืองเกิดจากความผิดพลาดหรือความไม่เที่ยงตรงของกระบวนการผลิต เป็นเหตุให้เฟืองที่ใช้งานสัมผัสเพียงจุดเดียวหรือด้านเดียว เกิดการสึกหรอ เสียหายอย่างรวดเร็ว โดยเฉพาะการสัมผัสปลายด้านกว้างเพียงด้านเดียวเนื่องจากความลึกของเฟืองไม่ขนานกัน การบิดเอียงของเฟืองที่ร่องฟันไม่ขนานกับแกนเพลา

อีกกรณีหนึ่งที่ต้องคำนึงถึง คือ การประกอบเฟืองส่วนใหญ่จะทำในขณะที่ไม่มีแรงกระทำ (Unload) ซึ่งในความเป็นจริงการบิดตัวของเพลาและเฟืองในสภาพไร้แรงกระทำและสภาพที่มีแรงกระทำจะต่างกัน มีผลให้จุดสัมผัสของเฟืองเปลี่ยนไป ดังนั้นต้องมีแก้ไขจุดสัมผัสของเฟืองใน ขณะที่เพลาเฟืองมีการรับแรงกระทำถึงจะได้ผลดี