Additive Manufacturing หรือ AM เป็นเทคโนโลยีการผลิตสมัยใหม่ที่มีจุดแข็งชัดเจน สามารถสร้างจุดขายได้ไม่ยากเย็น แต่ด้วยความจำเพาะเจาะจงของเทคโนโลยีโดยเฉพาะ AM วัสดุโลหะที่มีขั้นตอนการผลิตที่มากกว่าพลาสติก รวมไปถึงต้นทุนที่สูงกว่าทำให้ต้องทำความเข้าใจความเสี่ยงและกรณีศึกษาที่สำคัญ ๆ ให้ดีเป็นพิเศษ

บริษัทกว่า 75% นั้นมีการใช้ AM (การเติมเนื้อวัสดุ) แล้วในปัจจุบัน ซึ่งบริษัทเหล่านี้มีการใช้งานหรือวางแผนปรับใช้เข้าไปในกระบวนการผลิตของตัวเองเพื่อสร้าง Workflow และการปรับใช้งานนี้กลายเป็นความท้าทายใหม่สำหรับบริษัทที่ไม่คุ้นเคยกับ AM

กรณีศึกษาสำหรับ AM โลหะ

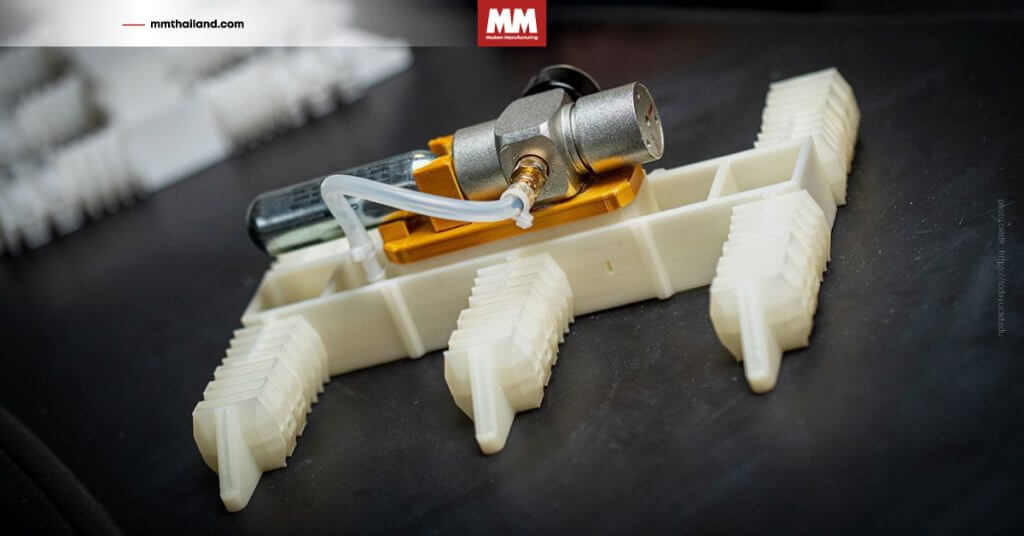

AM สำหรับงานโลหะนั้นถูกผลักดันด้วยกระบวนการออกแบบที่ทำให้สามารถตอบสนองต่อความต้องการพิเศษ และในส่วนของการผลิตเองมีการใช้เลเซอร์พลังงานสูงเพื่อเชื่อมผงโลหะในตำแหน่งที่ระบุ โดยบริษัทเหล่านี้ลงทุนกับ AM โดยใช้จุดแข็งที่สำคัญ คือ การปลดล็อคการออกแบบที่ยืดหยุ่นจนแทบจะไร้ขีดจำกัด

แน่นอนว่าการใช้ AM สามารถผลิตชิ้นส่วนที่การผลิตรูปแบบอื่นไม่สามารถทำได้ ไม่ว่าจะเป็นการออกแบบโครงสร้างภายในภายนอกที่มีลักษณะเป็นรูปทรงเรขาคณิตต่าง ๆ ที่ทำให้น้ำหนักลดลง ซึ่งจะเป็นการลดต้นทุนการผลิตหรือวัตถุดิบไปด้วยในตัว รวมไปถึงความสามารถในการใช้งานที่เพิ่มมากขึ้น นอกจากนี้ยังสามารถผลิตชิ้นส่วนที่ปรกติต้องใช้ชิ้นส่วนหลากหลายชิ้นมาประกอบกันได้ด้วยการผลิตครั้งเดียวชิ้นเดยว ลดความยุ่งยากซับซ้อนการประกอบ และเสริมความแข็งแรงให้ชิ้นงานเนื่องจากไม่ต้องมีข้อต่อต่าง ๆ ที่เป็นตัวทำให้เกิดความเปราะบางในโครงสร้าง

นอกจากคุณค่าทางเศรษฐศาสตร์ที่ได้เล่าไปให้ฟังเบื้องต้นแล้ว AM ยังเปิดประตูสู่การผลิตที่มีความรวดเร็วมากขึ้น การผลิตจำนวนมากสำหรับชิ้นส่วนที่มีการปรับแต่งตามความต้องการ รวมไปถึงการควบรวมกันของซัพพลายเชนต่าง ๆ เพิ่ม Productivity ลดปริมาณการสำรองของในคลัง และเพิ่มโอกาสทางยุทธศาสตร์สำหรับธุรกิจ

5 ปัจจัยที่กระทบต่อคุณภาพและการทำซ้ำของชิ้นส่วนจาก AM

หนึ่งในหัวใจสำคัญในการผลิตยุคดิจิทัลสำหรับงานโลหะ คือ เครื่องพิมพ์ 3 มิติสำหรับโลหะ ทุกชิ้นส่วนที่ผลิตโดยการพิมพ์โลหะ 3 มิตินั้นมีผลลัพธ์ที่สร้างความแตกต่างและผลกระทบที่ชัดเจน ไม่ว่าการปฏิสัมพันธ์ในการใช้งานของชิ้นส่วนตลอดจนถึงคุณภาพของ AM การความสามารถในการทำซ้ำ

ปัจจุบันมีเครื่องพิมพ์ 3 มิติหลากหลายรุ่นในตลาดที่มีการใช้เลเซอร์ในกระบวนการผลิต ไม่ว่าจะเป็น Laser Powder Bed Fusion (LPBF), Direct Metal Printing (DMP), Selective Laser Melting (SLM) และ Direct Metal Laser Sintering (DMLS) ทริคสำคัญ คือ ต้องหาระบบที่สามารถผลิตได้อย่างมีคุณภาพและผลิตซ้ำ ๆ ได้อย่างคงที่มีเสถียรภาพ ในการเลือกใช้ระบบที่เหมาะสมกับการใช้งานควรจะพิจารณาจาก 5 ปัจจัยเหล่านี้

1. ตัวควบคุมเลเซอร์ระดับพรีเมียม

การใช้แหล่งพลังงานเลเซอร์มาหลอมเหลวอนุภาคผงโลหะถือเป็นแก่นสารสำคัญของเครื่องพิมพ์ 3 มิติโลหะทุกรุ่น คุณสมบัติใด ๆ ก็ตามที่เกี่ยวข้องกับกระบวนการนี้แล้วลดคุณภาพและความแม่นยำของกระบวนการทำงานลงจะส่งผลกระทบแง่ลบกับการผลิตชิ้นส่วน

การใช้งาน AM นั้นเป็นกระบวนการที่เกี่ยวข้องกับ Optical ซึ่งแหล่งพลังงานเลเซอร์และโครงสร้าง Optical ทั้งหมดต้องมีความแม่นยำและทนทาน แหล่งพลังงานเลเซอร์ต้องสามารถสร้างแสงเลเซอร์ความเข้มข้นสูงเพื่อให้ป้อนพลังงานที่เพียงพอเข้าสู่โครงสร้าง Optical ลำแสงเลเซอร์ขนาด 50 หรือ 65 μm ทำให้มั่นใจได้ว่าจะมีการหลอมเหลวและความแม่นยำที่ดีสำหรับงาน AM คุณภาพที่ได้จะถูกแปลงเป็นกำแพงหนา 150 μm และมีการเบี้ยงเบนน้อยเพียง 25 μm

2. ปริมาณผงโลหะที่ใช้และก๊าซที่ถูกปลดปล่อยจากกระบวนการ

ก๊าซที่ถูกปลดปล่อยจากกระบวนการนั้นมาจากการบริหาร Flow ของ Argon ที่ไม่ดี ส่งผลร้ายต่อคุณภาพของชิ้นโลหะจาก AM การใช้โลหะอัลลอยที่ต่ำกว่ามาตรฐานไม่ว่าจะเป็นคุณภาพหรือความบริสุทธิ์จะทำให้กระบวนการพิมพ์โลหะถดถอยลง

การใช้งานเครื่องพิมพ์ AM โลหะสามารถปรับแต่งให้มีประสิทธิภาพสูงสุดด้วยการเลือกชนิดผงโลหะที่ให้คุณสมบัติที่ตรงกับความต้องการของชิ้นงานคุณภาพสูง ทั้งยังส่งเสริมให้เกิดประสบการณ์ใช้งานครั้งแรกที่ดี ไฟล์สำหรับพิมพ์จะบอกเครื่องพิมพ์ ว่าสิ่งนี้คืออะไร และจะพิมพ์ออกมาอย่างไร ซึ่งขึ้นอยู่กับการออกแบบพัฒนา Algorithm สำหรับวัสดุแต่ละชนิด คุณภาพของ Algorithm นั้นส่งผลกระทบอย่างมากต่อคุณภาพชิ้นงานในท้ายท่ีสุด และสามารถลดระยะเวลาให้ลูกค้าสามารถเข้าถึงคุณสมบัติเป้าหมายที่ต้องการสำหรับชิ้นส่วนที่มีคุณสมบัติเฉพาะได้อีกด้วย

3. สภาพแวดล้อมของก๊าซเฉื่อยที่มาพร้อมกับความมั่นคง และระดับออกซิเจนที่ต่ำเป็นพิเศษ

สภาพแวดล้อมก๊าซเฉื่อยภายในเครื่องพิมพ์ 3 มิตินั้นเป็นส่วนสำคัญในการควบคุมคุณภาพ AM งานโลหะ ถ้าให้เจาะจงก็คงต้องบอกว่า กระบวนการขึ้นรูปแบบเติมวัสดุนั้นจะได้รับผลกระทบจากออกซิเจนและความชื้น อากาศที่ถูกเก็บแทรกตัวอยู่ระหว่างอนุภาคโลหะนั้นแม้จะมีปริมาณไม่มาก แต่จะมีผลกระทบและนำไปสู่การเกิดออกซิเดชัน ซึ่งทำให้ชิ้นงานเปราะบางมากขึ้น

การประยุกต์ระบบสุญญากาศใช้งานเป็นอีกทางออกหนึ่งที่ดีในการนำเอาอากาศออกไป ระบบสุญญากาศเกิดจากการจัดการกับวัฏจักรวงจรก๊าซเฉื่อยเพื่อให้ได้สภาพแวดล้อมที่มีออกซิเจนอยู่น้อยมากจนแทบไม่มีเลยในพื้นที่ขึ้นรูปชิ้นงาน ตลอดจนถึงพื้นที่เก็บวัตถุดิบ แนวคิดดังกล่าวถูกพิสูจน์มาแล้วในงานเชื่อมที่ต้องการคุณภาพสูงเป็นพิเศษ ระบบสุญญากาศจะนำอากาศออกจากห้องพิมพ์ชิ้นงานทำให้สามารถผลิตชิ้นงานโดยได้คุณภาพเต็มเม็ดเต็มหน่วย

กระบวนการของก๊าซเฉื่อยที่ใช้ในห้องสุญญากาศนั้นต้องมีความสม่ำเสมอมีออกซิเจนน้อยกว่า 25 ppm การที่ห้องพิมพ์มีออกซิเจนน้อยนั้นนอกจากจะช่วยให้ชิ้นงานมีความสมบูรณ์แล้ว วัตถุดิบที่ยังไม่ได้ใช้ยังสามารถนำกลับมาใช้ได้อีกครั้งหากยังรักษาคุณภาพเอาไว้ได้อีกด้วย ซึ่งในระยะยาวจะส่งผลต่อต้นทุนค่าใช้จ่ายอย่างชัดเจน

4. Real-time Process Monitor และการวิเคราะห์คุณภาพอัตโนมัติ

การวิเคราะห์คุณภาพของชิ้นส่วนที่ผลิตออกมานั้นเป็นส่วนสำคัญในการผลิตงานที่ต่อเนื่อง หลายบริษัทมองหาเทคโนโลยีที่จะจัดการกับต้นทุนและเวลา เครื่องพิมพ์โลหะ 3 มิติที่สามารถจับภาพของ Powder Bed ได้ทั้งก่อนและหลังการสแกนหรือการพิมพ์ ทำให้สามารถติดตามกระบวนการได้อย่างใกล้ชิดโดยต้องไม่ทำลายคุณภาพของชิ้นงานที่กำลังผลิต

เพื่อสนับสนุนให้เกิด Traeability หรือการติดตามข้อมูลย้อนหลังได้ ควรเลือกใช้เครื่องพิมพ์โลหะ 3 มิติที่บันทึกข้อมูลภาพและสำรองข้อมูลเข้าเซิฟเวอร์อัตโนมัติ การสนับสนุนทางข้อมูลเหล่านี้จะช่วยแสดงให้เห็นรายละเอียดในการตัดสินใจต่าง ๆ ได้ดียิ่งขึ้น การมีความสามารถ Traceability และเอกสารที่เกี่ยวข้องให้ใช้เป็นประโยชน์อย่างมากในอุตสาหกรรมที่มีข้อบังคับจำนวนมากอย่างอากาศยานหรือกลุ่มสุขภาพ

รุ่นที่วางจำหน่ายในตลาดตอนนี้นั้นส่วนใหญ่มีการเก็บข้อมูลจำนวนมหาศาล (หลัก Gigabyte ขึ้นไป) ตลอดจนมีการเสนอตัวอย่างพิเศษ ซึ่งสิ่งเหล่านี้สามารถช่วยเหลือในการใช้งานได้ดียิ่งขึ้นเนื่องจากโดยทั่วไปต้องใช้เวลาและการวิเคราะห์ข้อมูลที่ไม่น้อยเลยทีเดียว และเพื่อการนี้ผู้ผลิตบางรายเสนอกราฟที่แสดงให้เห็นถึงความแน่นอนของคุณภาพที่เกิดขึ้น ปัญหาก่อตัวขึ้นเมื่อพยายามระบุคุณภาพในค่าเหล่านี้เนื่องจากมันไม่ได้ Sync ข้อมูลเข้ากับการควบคุมคุณภาพของอุตสาหกรรมในแง่ของปัจจัยที่ระบุเกี่ยวกับกลไกการทำงาน เช่น รูพรุน ตำแหน่งช่องว่าง หรือความผิดพลาดบนพื้นผิว แต่สิ่งที่อาจจะสำคัญกว่า คือ ซอฟต์แวร์หลายตัวไม่รับประกันความแม่นยำของข้อมูลอีกด้วย

ลองมองหาโซลูชันที่มีเครื่องมือช่วยให้ผู้ใช้งานสามารถมองเห็นและวิเคราะห์ความผิดพลาดในการปรับขนาดให้ถูกต้อง และการปรับตำแหน่งที่มีความแม่นยำสูงเพื่อตรวจจับความผิดพลาดได้แม่นยำยิ่งขึ้น (99.9% สำหรับรูปขนาดเล็ก 200 um หรือใหญ่กว่า) จะช่วยให้ผู้ใช้งานลดหรือจัดการกับชิ้นส่วนที่แย่ได้

การใช้ซอฟต์แวร์ All in One ที่ประยุกต์ความสามารถในการทำให้โครงสร้างมีคุณภาพสูงจะทำให้ได้ชิ้นส่วนที่เบายิ่งขึ้นสำหรับอุตสาหกรรมอากาศยาน

5. ซอฟต์แวร์ที่กระจายตัวเกี่ยวข้องตลอดการทำงานของ AM

การพิมพ์ชิ้นงานออกมาได้เรียบร้อย คือ เป้าหมายหลักของ Workflow สำหรับ AM ตั้งแต่การออกแบบไปจนถึงกระบวนการผลิตซ้ำที่โครงสร้างต้นทุนเกิดประสิทธิภาพสูงสุด เป็นกุญแจสำคัญซึ่งต้องการโซลูชันของซอฟต์แวร์ที่ผนวกรวม Workflow ขั้นตอนเตรียมการทั้งหมดเข้าด้วยกัน เพิ่มประสิทธิภาพและการผลิตจากโมเดล CAD 3 มิติ ซึ่งมีโซลูชันสำหรับซอฟต์แวร์หลากหลายตัวที่สนับสนุนในกระบวนการเหล่านี้แต่มีจำนวนไม่มากนักที่ครอบคลุม Workflow ทั้งกระบวนการ

โซลูชันแบบ All in One ทำให้ผู้ใช้งานสามารถย้ายจากระดับการทำงานขั้นหนึ่งไปยังอีกขั้นโดยไม่ต้องทำการแปลงไฟล์ ลดระยะเวลาในการทำงานและการ Error ในกระบวนการเปลี่ยนถ่ายต่าง ๆ นอกจากนี้ฟีเจอร์หลักที่เกี่ยวข้องกับกระบวนการพิมพ์ 3 มิติ ได้แก่

- Native Data Import ทำให้ไม่ต้องเกิดการแปลงไฟล์เป็น STL รักษาไว้ซึ่งความสมบูรณ์ของการออกแบบ และประหยัดเวลาโดยไม่ต้องทำให้เกิดความผิดพลาดจาก Format ของข้อมูลที่ถูกแปลง

- เพิ่มประสิทธิภาพโครงสร้าง ทำให้ผู้ใช้สามารถประหยัดวัตถุดิบ เวลา รวมถึงมีน้ำหนักที่เบา

- จำลองการผลิตด้วยการออกแบบสภาพแวดล้อมที่ลดการลองถูกผิดในสถานการณ์จริง ลด Lead Time และต้นทุนการผลิต

- เพิ่มประสิทธิภาการจัดสรรค์การผลิต มั่นใจได้ในการผลิตซ้ำที่ยังคงคุณภาพไว้ในขณะที่ลดเวลาพิมพ์ลง

- ตั้งโปรแกรมกระบวนการหลังการผลิต เช่น การกัดชิ้นส่วน การเซาะต่าง ๆ การแยกชิ้นส่วนสนับสนุนออกจากชิ้นงานหลัก การจัดการพื้นผิวคุณภาพสูง การใช้ Smart Machining เพื่อให้เกิดการบูรณาการที่ลื่นไหลต่อเนื่องระหว่างการผลิตแบบเติมเนื้อวัสดุและการกัดเนื้อวัสดุ เพื่อให้เกิดผลลัพธ์ที่ดีที่สุดและมีต้นทุนที่ต่ำที่สุดต่อชิ้นส่วน

โซลูชันบูรณาการ เชื้อเพลิงแห่งนวัตกรรม

AM สำหรับงานโลหะกลายเป็นเทคโนโลยีที่สำคัญในการผลิตขั้นปลาย โดยเฉพาะอุตสาหกรรมอากาศยานและสุขภาพ ซึ่งเทคโนโลยีนี้มีส่วนเกี่ยวข้องอย่างมากเพราะผลประโยชน์จากการใช้งานที่หลากหลาย ไม่ว่าจะเป็นการลดต้นทุนชิ้นส่วน เพิ่มประสิทธิภาพการออกแบบ ลดน้ำหนักชิ้นส่วน ไม่ต้องมีการประกอบชิ้นส่วนที่ซับซ้อน และทักษะในการออกแบบผลิตชิ้นส่วนที่มีลักษณะเฉพาะที่การผลิตโดยทั่วไปไม่อาจทำได้

โซลูชันการผลิตดิจิทัลที่ประสบความสำเร็จจะเติมเต็ม Workflow การพิมพ์โลหะ 3 มิติด้วยการใช้งานที่เฉพาะเจาะจงเหมาะสม เพิ่มประสิทธิภาพในการขยายการรองรับงาน รองรับปริมาณงานจำนวนมาก และมีต้นทุนรวมในการปฏิบัติงานต่ำ เพื่อทำให้ผลิตซ้ำได้โดยคงคุณภาพชิ้นส่วนเอาไว้ในขณะที่ใช้วัสดุอัลลอยที่มีความท้าทาย การปรับใช้ AM ในงานโลหะกำลังเพิ่มขึ้นอย่างต่อเนื่องในปัจจุบันส่งผลให้บริษัททั้งหลายเปลี่ยนวิธีการในการสร้างและยกระดับผลิตภัณฑ์ไปพร้อมกับเพิ่มความสามารถให้ตัวเองก้าวนำคู่แข่ง

ที่มา:

Machinedesign.com