โลกเราเผชิญโรคระบาดครั้งใหญ่มากกว่า 1 ปีแล้ว เกิดความเปลี่ยนแปลงอย่างมากในหลายมิติ ที่เราสามารถนำมา ทบทวนเรียนรู้ ในบทความนี้ขอเสนอการต่อยอดระบบ Lean จากเหตุการณ์ COVID-19 ที่เกิดขึ้นครับ

ขยายกรอบความคิด

ในโลกที่ไม่แน่นอน ลูกค้าเปลี่ยนแปลงเร็ว องค์กรไม่สามารถแข่งขันและอยู่รอดได้จากเพียงการส่งมอบผลิตภัณฑ์ปัจจุบันอีกต่อไป การพบคุณค่า (Value) ที่แตกต่างออกไป สามารถพัฒนาไปเป็น สินค้า บริการ หรือ รูปแบบธุรกิจใหม่ ๆ ได้

นอกจากการขจัด ‘งานที่ไม่สร้างคุณค่า’ เพื่อตัดค่าใช้จ่ายที่ไม่จำเป็น เพิ่มประสิทธิภาพ คุณภาพ ของงานปัจจุบันแล้ว ระบบ Lean ควรเข้าไปมีส่วนช่วยสนับสนุน กระบวนการสร้างคุณค่าใหม่ นี้ด้วย

ลูกค้าในปัจจุบัน มิได้ให้คุณค่าเพียงตัวสินค้าและบริการ แต่ยังมองไปถึง ความหมายขององค์กรต่อสังคม, วิสัยทัศน์ และ ความเชื่อมั่นต่อผู้บริหารด้วย เช่น Tesla ที่มีมูลค่าแซงหน้าโตโยต้า ทั้ง ๆ ที่ยอดขายเทียบกันไม่ติด

คุณค่ายังขยายความได้เป็น การเรียนรู้ และ ความเข้าใจลูกค้า ตามวิถี Lean Startup หุ้นส่วนธุรกิจระยะยาว และ เครือข่าย ที่ช่วยเหลือเกื้อกูลกันในภาวะวิกฤต รวมถึง ความยั่งยืนในการทำธุรกิจ ด้วย

การลงมือในระดับปฏิบัดิการ ณ จุดใดจุดหนึ่ง ไม่สามารถบรรลุเป้าหมายการปรับตัวระดับกลยุทธ์องค์กรได้ ต้องยกระดับเป็น การปรับปรุงข้ามสายงาน (Cross-Function) ต่อเชื่อมกับ ระบบ Logistics ทั้งภายในและภายนอก และ ห่วงโซ่อุปทาน (Supply Chain) ของธุรกิจต้นน้ำถึงปลายน้ำ

COVID-19 เร่งปฏิกิริยาเทคโนโลยี Digital ทำให้ พฤติกรรมบนโลก Online เปลี่ยนแปลงอย่างฉับพลัน เช่น การประชุมทางไกล ธุรกรรมต่าง ๆ

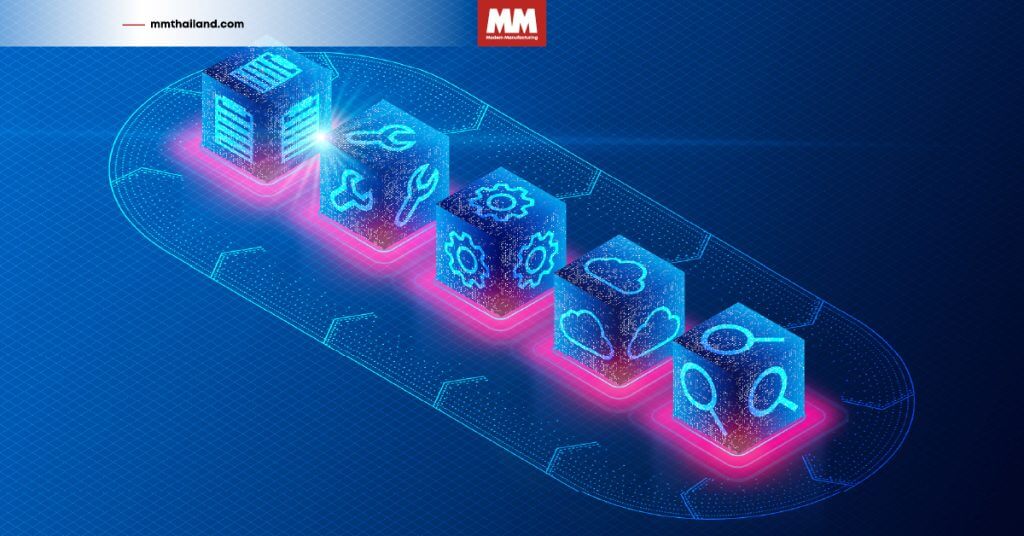

เกิดแนวโน้มการขับเคลื่อนระบบ Lean ด้วยเทคโนโลยีกลายเป็น Digital Lean, Lean Automation สอดรับกับ การปฏิวัติอุตสาหกรรมครั้งที่ 4 เมื่อ ‘โลกกายภาพ’ และ ‘โลก Cyber’ บูรณาการเข้าด้วยกัน

ข้อมูลจากระดับปฏิบัติการ สามารถใช้ Sensors, Barcode, QR Code, Smart Camera อ่านผล และส่งต่อเข้าระบบ IT. ได้อย่างสะดวกโดย ด้วยอุปกรณ์เครื่องมือที่มีแนวโน้มราคาถูกลงมาก

ระบบทำการ ประมวลผล แสดงผลลัพธ์ บนหน้าจอที่กำหนดไว้ หรือผ่านโทรศัพท์มือถือ ตามแนวคิด Visual Management ปัญหาต่างๆแสดงออกมาให้ผู้เกี่ยวข้องรับทราบ เพื่อการแก้ไขได้อย่างรวดเร็ว และเป็นการสร้างแรงจูงใจให้กับคนทำงานด้วย

ในด้านความปลอดภัย องค์กรเห็นความสำคัญของ สุขภาพจิดใจ เช่นเดียวกับสุขภาพกาย โดยเฉพาะความเครียดจากความหวั่นวิตกในสถานการณ์ และ ปฏิสัมพันธ์ต่อมนุษย์ด้วยกันที่เปลี่ยนรูปแบบไป จากการรักษาระยะห่างทางสังคม

เพื่อรองรับกับโลกที่เปลี่ยนแปลง องค์กรต้องพัฒนาทั้ง ทักษะที่จำเป็นในปัจจุบัน ที่หลากหลาย (Multi-skill) และ ทักษะที่จำเป็นในอนาคต ตามวิสัยทัศน์ ด้วยความเร็วที่เท่าทันกับสภาพแวดล้อม เทคโนโลยี Digital เช่น Online Training, AR/VR มีส่วนช่วยสร้างการเรียนรู้นี้ได้

ยกระดับเครื่องมือ

ปี 2564 ค่ายรถยนต์ทั่วโลกปั่นป่วนจาก Chip ขาดแคลน แต่กลับมีข่าวจากโตโยต้าว่า ตนเองไม่ได้รับผลกระทบจากปัญหาครั้งนี้ เพราะได้ประเมินผลกระทบและจัดเก็บ Stock ล่วงหน้าไว้แล้ว อาจกล่าวได้ว่าเป็นหลักการ JIT-Just In Time แบบ ผสมผสานความเสี่ยงธุรกิจ

การผลิตแบบ Lean ที่มี ‘ความยืดหยุ่น’ คือ การเปลี่ยนรุ่นการผลิตอย่างรวดเร็ว รูปธรรมคือการทำเป็น Lot / Batch จำนวนน้อย ๆ ซึ่งเกิดขึ้นเมื่อ ทักษะของคน รวมถึงอุปกรณ์เครื่องจักรมีความยืดหยุ่นด้วย

COVID-19 ยกระดับความยืดหยุ่นไปสู่การ สร้างธุรกิจรูปแบบใหม่ อย่างรวดเร็ว คือ ความคล่องแคล่วว่องไว (Agility) พร้อมกับ ความสามารถในการฟื้นตัวหลังวิกฤต (Resilience)

นอกจากกิจกรรมที่ไม่สร้างคุณค่าแล้ว ความสูญเสียที่สำคัญอีกประการหนึ่งคือ ความผันผวน จากงานที่ เดี๋ยวหนักเดี๋ยวเบา จากจำนวนที่ เดี๋ยวมากเดี๋ยวน้อย การลดความผันผวนจะทำให้ส่งมอบลูกค้าได้รวดเร็วขึ้น ลดปัญหาคุณภาพ ซึ่งเป็นการมองทาง ด้านอุปทาน (Supply Side)

การลดความผันผวน ยังสามารถมองไปที่ ด้านอุปสงค์ (Demand Side) หรือความต้องการของลูกค้าด้วย เช่น จำนวนลูกค้าที่เข้ามารับบริการขึ้น ๆ ลง ๆ ไม่สม่ำเสมอ จะเกิดงานไร้ประโยชน์เพิ่มขึ้นมากมาย

หลักการ Flow ในการสร้างผลิตภัณฑ์ด้วย งานที่ไหลอย่างต่อเนื่อง นำมาใช้วิเคราะห์และปรับปรุงตาม เส้นทางประสบการณ์ลูกค้า (Customer Journey) ได้เพื่อสร้างความพึงพอใจลูกค้าให้มากขึ้น

งานที่มีขั้นตอนชัดเจนตายตัว ทำซ้ำ ๆ มีกรอบเวลากำหนด มักมี มาตรฐาน เพื่อรักษา ‘ประสิทธิภาพ’ และ ‘คุณภาพ’ สามารถประยุกต์กับพนักงานในระดับที่สูงขึ้นได้ ด้วยการพัฒนา กรอบแนวทางปฏิบัติ (Guideline), ค่านิยม, ความเป็นมืออาชีพ, วัฒนธรรม และ ปรัชญาองค์กร

วงจร PDCA (Plan-Do-Check-Act) ที่ให้น้ำหนักกับการวางแผนเตรียมการที่ดี เหมาะกับอนาคตที่คาดการณ์ได้ แต่ใน ‘ภาวะวิกฤต’ เวลาคือความสำคัญข้อแรก

การลงมืออย่างรวดเร็ว ประยุกต์ใช้วงจร Build-Measure-Learn สามารถเข้ามาเสริมหลักการ PDCA ตามสถานการณ์ได้ รวมถึงนำไปใช้เพื่อการสร้างนวัตกรรม ที่ความเข้าใจลูกค้าคือสิ่งสำคัญที่สุดด้วย

ในท่ามกลางการเปลี่ยนแปลงหลาย ๆ เรื่อง สิ่งที่ยังคงยึดมั่นไม่เปลี่ยนแปลงของระบบ Lean คือ การพัฒนาอย่างต่อเนื่องไม่มีที่สิ้นสุด โดยการมองลูกค้าและสังคมเป็นตัวตั้ง จากองค์กรที่ดูแลสร้างระบบให้พนักงานได้พัฒนาตนเอง และเปิดโอกาสให้พนักงานทุกคนเข้ามามีส่วนร่วมสร้างสรรค์ครับ

แนวทางการยกระดับระบบ Lean

| เนื้อหาที่น่าสนใจ: Lean Talk: Chip ขาดตลาด และ JIT แบบยืดหยุ่น ของโตโยต้า |