เทคโนโลยีการเก็บข้อมูลในโรงงาน

การเก็บข้อมูล (Data Collection) เป็นหัวใจสำคัญในยุคอุตสาหกรรม 4.0 ซึ่งช่วยให้โรงงานสามารถนำเอาข้อมูลมาวิเคราะห์ เพื่อปรับปรุงประสิทธิภาพการผลิต ลดต้นทุน และเพิ่มคุณภาพของผลิตภัณฑ์ได้ เทคโนโลยีที่เกี่ยวข้องกับการเก็บข้อมูลในโรงงานได้รับการพัฒนาอย่างต่อเนื่องเพื่อให้สามารถรองรับข้อมูลจำนวนมหาศาลที่เกิดขึ้นในกระบวนการผลิต ในบทความนี้ เราจะมาดูถึงเทคโนโลยีการเก็บข้อมูลที่ใช้ในโรงงาน วิธีการทำงาน และประโยชน์ที่ได้รับกันครับ

การเก็บข้อมูลในยุคดิจิทัล

ในอดีต การเก็บข้อมูลในโรงงานมักใช้วิธีการจดบันทึกด้วยมือหรือใช้เครื่องมือแบบอนาล็อก(ปากกาขีดบนกราฟ) ซึ่งการนำเอาข้อมูลไปใช้ต่อเป็นเป็นได้โดยยากเมื่อเทียบกับยุคปัจจุบัน ในยุคปัจจุบัน ข้อมูลสามารถเก็บรวบรวมได้แบบอัตโนมัติผ่านระบบเครือข่าย และสามารถนำข้อมูลเหล่านี้ไปดำเนินการต่อได้ง่ายและยังส่งต่อให้คนอื่นไ้ด้ง่าย ซึ่งส่วนประกอบหลักๆที่โรงงานใช้ในการเก็บข้อมูล มีดังนี้

- เซ็นเซอร์ (Sensors):

- ใช้ตรวจวัดค่าต่าง ๆ เช่น อุณหภูมิ ความชื้น ความดัน และการสั่นสะเทือนของเครื่องจักร

- เซ็นเซอร์บางชนิดสามารถเชื่อมต่อกับระบบเครือข่ายเพื่อส่งข้อมูลแบบเรียลไทม์

- Programmable Logic Controllers (PLC):

- PLC เป็นอุปกรณ์ที่ใช้ควบคุมกระบวนการผลิตและเก็บข้อมูลการทำงานของเครื่องจักร

- ข้อมูลจาก PLC สามารถถูกนำมาใช้ในการวิเคราะห์ประสิทธิภาพและการบำรุงรักษาเชิงคาดการณ์ (Predictive Maintenance)

- ระบบ Supervisory Control and Data Acquisition (SCADA):

- ระบบ SCADA ช่วยในการควบคุมและตรวจสอบกระบวนการผลิตจากระยะไกล

- มีความสามารถในการเก็บข้อมูลจำนวนมากและแสดงผลผ่านแดชบอร์ดแบบเรียลไทม์

- Industrial IoT (IIoT):

- ใช้เครือข่ายอินเทอร์เน็ตในการเชื่อมต่ออุปกรณ์และเครื่องจักรในโรงงาน

- IIoT ช่วยให้สามารถเก็บข้อมูลจากอุปกรณ์หลายชนิดและนำข้อมูลมาประมวลผลในคลาวด์

ประเภทของข้อมูลในโรงงาน

ข้อมูลที่เก็บในโรงงานสามารถแบ่งออกได้เป็นหลายประเภท เพื่อความปลอดภัยของข้อมูล เราต้องพิจารณาถึงลำดับชั้นความลับของข้อมูลด้วย ซึ่งหากข้อมูลบางอย่างรั่วไหลออกสู่คู่แข่งอาจทำให้ความได้เปรียบทางการแข่งขันลดลงได้ ถ้าหากเรามา focus ข้อมูลของโรงงานในกระบวนการผลิต เราสามารถจำแนกได้คร่าวๆ 5 ประเภทคือ

- ข้อมูลกระบวนการผลิต: เช่น อัตราการผลิต อัตราการสิ้นเปลืองวัตถุดิบ และเวลาการทำงานของเครื่องจักร

- ข้อมูลสถานะเครื่องจักร: เช่น การตรวจสอบอุณหภูมิ ความดัน และการสั่นสะเทือน

- ข้อมูลคุณภาพผลิตภัณฑ์: เช่น การตรวจสอบคุณภาพแบบออนไลน์ (Online Quality Inspection)

- ข้อมูลพลังงาน: เช่น การใช้ไฟฟ้าและพลังงานในกระบวนการผลิต

- ข้อมูลโลจิสติกส์: เช่น สถานะของวัตถุดิบและการขนส่ง

เทคโนโลยีที่เกี่ยวข้องกับการเก็บและวิเคราะห์ข้อมูล

- ระบบคลาวด์คอมพิวติ้ง (Cloud Computing):

- การจัดเก็บข้อมูลในคลาวด์ช่วยลดความจำเป็นในการใช้ฮาร์ดแวร์ในโรงงาน

- ข้อมูลสามารถเข้าถึงได้จากทุกที่ผ่านอินเทอร์เน็ต ทำให้ง่ายต่อการวิเคราะห์และการแชร์ข้อมูล

- Big Data Analytics:

- การวิเคราะห์ข้อมูลขนาดใหญ่ช่วยให้สามารถค้นหาความสัมพันธ์และแนวโน้มที่ซับซ้อนในกระบวนการผลิต

- เช่น การระบุปัจจัยที่ส่งผลต่อคุณภาพผลิตภัณฑ์

- Edge Computing:

- การประมวลผลข้อมูลใกล้กับแหล่งที่มาของข้อมูล เช่น ในเครื่องจักรหรืออุปกรณ์ IoT

- ลดเวลาแฝงในการส่งข้อมูลไปยังคลาวด์ และช่วยให้สามารถตอบสนองได้เร็วขึ้น

- Machine Learning (ML):

- ML ช่วยในการวิเคราะห์ข้อมูลและสร้างโมเดลสำหรับการพยากรณ์ เช่น การคาดการณ์การเสียหายของเครื่องจักร

- 5G และเครือข่ายความเร็วสูง:

- ช่วยเพิ่มความเร็วและลดเวลาแฝงในการส่งข้อมูลจากเซ็นเซอร์และอุปกรณ์ IoT ไปยังศูนย์ประมวลผล

แนวโน้มในอนาคตของการนำข้อมูลไปประยุกต์ใช้

- การใช้ AI ในการวิเคราะห์ข้อมูล:

- AI จะมีบทบาทสำคัญในการวิเคราะห์และตัดสินใจแบบอัตโนมัติ

- Digital Twin:

- การสร้างแบบจำลองเสมือนของกระบวนการผลิตช่วยให้สามารถทดสอบและปรับปรุงได้แบบเรียลไทม์

- การบูรณาการระบบ IoT และ Blockchain:

- Blockchain ช่วยเพิ่มความปลอดภัยและความน่าเชื่อถือของข้อมูลในระบบ IoT

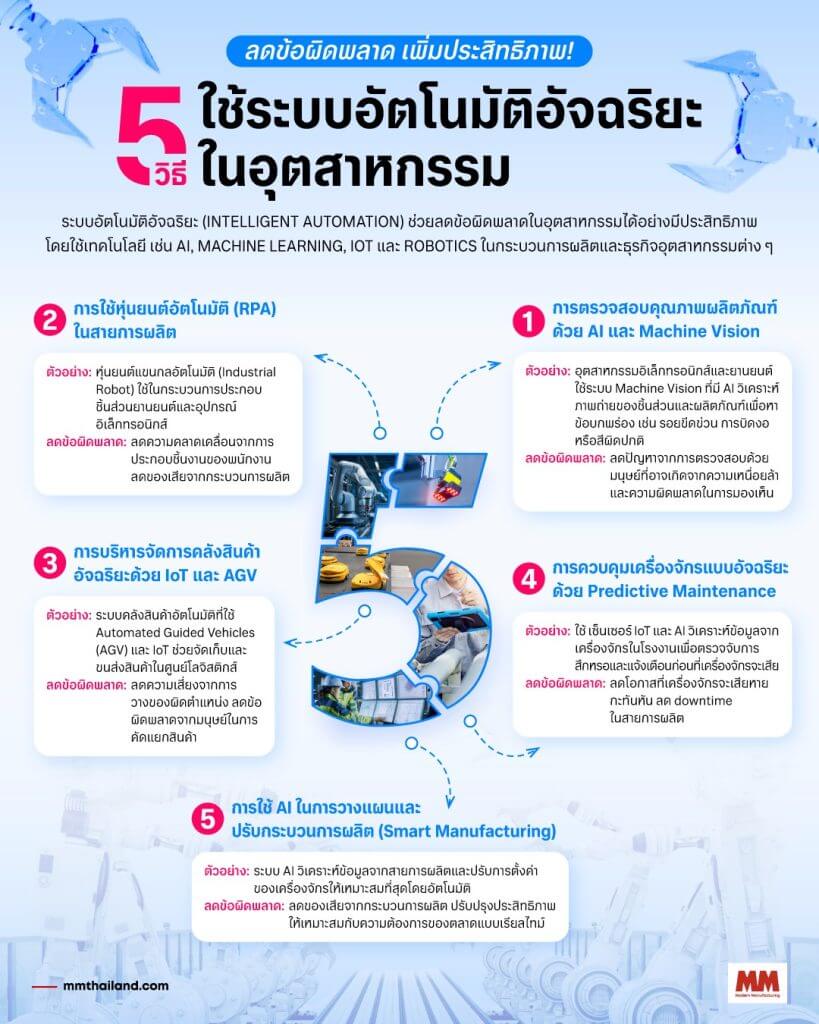

เทคโนโลยีการเก็บข้อมูลในโรงงานเป็นหัวใจสำคัญที่ช่วยให้โรงงานสามารถปรับปรุงกระบวนการผลิต เพิ่มประสิทธิภาพ และลดต้นทุน การพัฒนาอย่างต่อเนื่องของเทคโนโลยี เช่น IoT, Cloud Computing และ AI จะเป็นกุญแจสำคัญในการเปลี่ยนแปลงและยกระดับโรงงานในยุคดิจิทัล การจัดการข้อมูลอย่างมีประสิทธิภาพและปลอดภัยจะเป็นสิ่งสำคัญสำหรับความสำเร็จในอนาคต