เทรนด์ของยานยนต์ไฟฟ้า (EV) นั้นเป็นสิ่งที่อุตสาหกรรมยานยนต์จะต้องเผชิญหน้าอย่างหลีกเลี่ยงไม่ได้ โดย BOI หรือคณะกรรมการส่งเสริมการลงทุนได้ประกาศชัดถึงแนวโน้มการเติบโตที่จะเกิดขึ้น พร้อมพาผู้สื่อข่าวเยี่ยมชมโรงงานประกอบยานยนต์ไฟฟ้า BEV (Battery Electric Vehicle) แห่งแรกในไทยของ Mercedes-Benz รุ่น EQS 500 4MATIC AMG Premiumโดยกลุ่มธนบุรีประกอบยนต์ผู้ประกอบรถยนต์ชื่อดังที่มีประวัติและความเชี่ยวชาญมาอย่างยาวนาน

อุตสาหกรรมยานยนต์นั้นสามารถเรียกได้ว่าเป็นหนึ่งในอุตสาหกรรมที่เป็นกระดูกสันหลังของประเทศไทยก็ว่าได้ เนื่องจากเป็นอุตสาหกรรมที่มีขนาดใหญ่และมีซัพพลายเชนจำนวนมหาศาล ทั้งยังมียอดส่งออกที่เรียกได้ว่าติดอันดับต้น ๆ ของโลก ซึ่งการมาถึงของเทคโนโลยีใหม่อย่างยานยนต์ไฟฟ้าจะสร้างผลกระทบที่เกิดขึ้นในภาคยานยนต์ไทยไม่น้อยอย่างแน่นอน

BOI กับภาพความสำเร็จในอนาคตของอุตสาหกรรมยานยนต์ EV

การเยี่ยมชมโรงงานครั้งนี้คงไม่อาจเกิดขึ้นได้หากปราศจากการสนับสนุนของหน่วยงานอย่าง BOI ภายใต้การดูแลของคุณนฤตม์ เทอดสถีรศักดิ์ เลขาธิการคณะกรรมการส่งเสริมการลงทุน ซึ่งมีบทบาทอย่างมากในการดึงดูดการลงทุนทั้งในประเทศและนอกประเทศ

โดย BOI ตั้งเป้าผลักดันการลงทุนในอุตสาหกรรม EV ผ่านแนวทางหลัก 3 ประการ ได้แก่

1. ส่งเสริมให้เกิดการลงทุนผลิต EV ในไทยทั้งจากรายเดิมและรายใหม่

2. สร้างความเข้มแข็งของซัพพลายเชน EV และสนับสนุน SMEs ไทยให้เข้ามามีบทบาทในซัพพลายเชน

3. ส่งเสริมและพัฒนา Ecosystem ของ EV ให้เอื้อต่อการสร้างฐานอุตสาหกรรม EV ในระยะยาว

การสนับสนุนของ BOI นั้นครอบคลุม BEV, PHEV, HEV และ FCEV โดยส่งเสริมทั้ง EV ยกคัน ชิ้นส่วนของ EV ระบบประจุพลังงาน ไปจนถึงการพัฒนาซอฟต์แวร์ที่เกี่ยวข้อง ในส่วนของการสนับสนุนชิ้นส่วนนับได้ว่าเป็นการผลักดันซัพพลายเชนในวงกว้างที่มีความน่าสนใจอย่างมากสำหรับภาคอุตสาหกรรมยานยนต์ไทย ซึ่งชิ้นส่วนทั้ง 17 หมวดของ EV ได้แก่ ระบบปรับอากาศ, DC Converter, เบรกเกอร์วงจรไฟฟ้า, เพลาหน้า-หลังรถเมล์ไฟฟ้า, อุปกรณ์ชาร์จ EV, ระบบชาร์จอัจฉริยะ, ตัวชาร์จ On-Board, มอเตอร์ Traction, อุปกรณ์ชาร์จ EV พกพา, Inverter, BMS, DCU, แบตเตอรี่, ชุดสายไฟแรงดันสูง, เกียร์ทดรอบ, ระบบหล่อเย็นแบตเตอรี่ และระบบเบรคแบบ Regenerative

สำหรับโรงงานธนบุรีประกอบยนต์นั้นเรียกได้ว่ามีการประกอบยานยนต์ที่ครบครันที่สุดแห่งหนึ่งของประเทศ สามารถประกอบยานยนต์ได้ตั้งแต่เครื่องยนต์สันดาปไปจนถึง BEV เต็มรูปแบบ และต้องบอกว่าเป็นโรงงานแห่งแรกที่ประกอบ BEV ตั้งแต่แบตเตอรี่ไปจนถึงการตรวจสอบคุณภาพแห่งแรกในประเทศไทย

สายการประกอบ Mercedes-Benz EQS มาตรฐานการประกอบตั้งแต่ 0 ถึง Luxury

โรงงานของกลุ่มธนบุรีฯ ประกอบไปด้วยโรงงาน 2 โรงที่ตั้งอยู่ใกล้กัน คือ TESM หรือ บริษัท ธนบุรี เอ็นเนอร์ยี สตอเรจ แมนูแฟคเจอริ่ง จำกัด (โรงงาน 1) และ TAAP บริษัท ธนบุริประกอบรถยนต์ จำกัด (โรงงาน 2) ซึ่งตั้งอยู่ใกล้กัน โดย TESM มีหน้าที่ในการประกอบโครงสร้างบอดี้และประกอบแบตเตอรี่ ในขณะที่ TAAP เป็นการประกอบยานยนต์ทั้งหมดโดยเฉพาะระบบไฟฟ้าเข้าด้วยกัน การตั้งโปรแกรม และการทดสอบต่าง ๆ โดยเริ่มมีการประกอบยานยนต์แบบ PHEV และแบตเตอรี่ตั้งแต่ปี 2562

ด้วยประสบการณ์ในการประกอบมาอย่างยาวนานตั้งแต่ปี ค.ศ. 1978 หรือกว่า 44 ปีมาแล้วทำให้กลุ่มธนบุรีฯ ได้รับความไว้วางใจอันนำไปสู่การลงทุนของ Mercedes-Benz ในการผลิต EV ครบวงจรในประเทศไทยเป็นรายแรก และ BOI ได้อนุมัติการส่งเสริมการลงทุนทั้ง BEV และ PHEV โดย TESM เป็น 1 ใน 7 โรงงานผลิตแบตเตอรี่ทั่วโลกของ Mercedes-Benz ซึ่ง EQS 500 4MATIC AMG Premium ที่ผลิตขึ้นที่นี่เป็นยานยนต์ไฟฟ้า 100% รุ่นแรกที่ประกอบในไทย ทำให้ Mercedes-Benz เป็น Luxury Brand รายแรกที่มีการผลิตและประกอบแบตเตอรี่ยานยนต์ไฟฟ้า 100% ในประเทศ

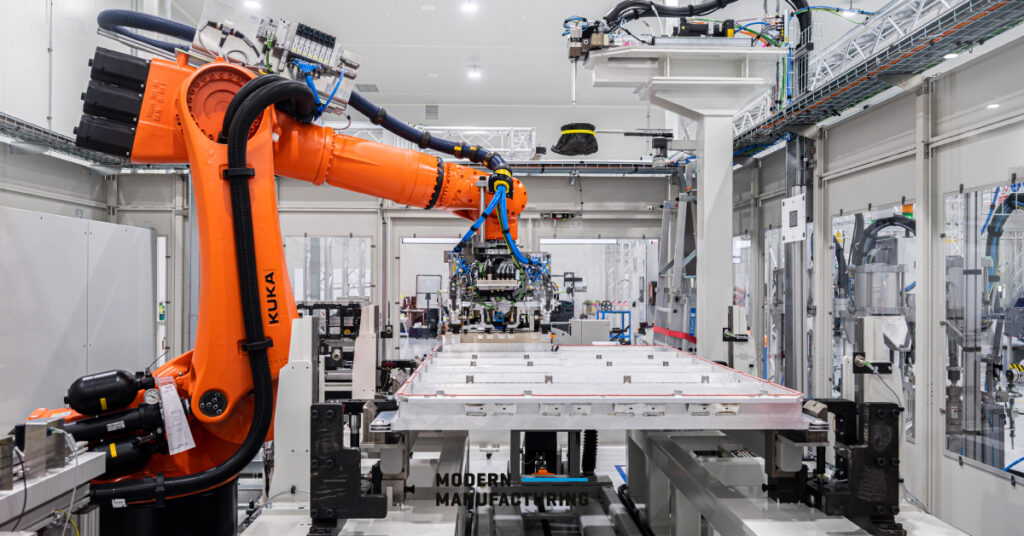

การเดินทางเข้าไปสู่พื้นที่ผลิตแบตเตอรี่ของ TESM นั้นจะต้องเดินทางโรงงานประกอบบอดี้ยานยนต์ซึ่งเต็มไปด้วยอุปกรณ์ Spot Welding ขนาดใหญ่เหมือนก้ามปูเรียงรายอยู่เป็นสายการประกอบที่ปลายสายมีจิ๊กตั้งอยู่ ในบางจุดก็มีหุ่นยนต์สีส้มขนาดใหญ่คอยประกอบอยู่ด้วยเช่นกัน

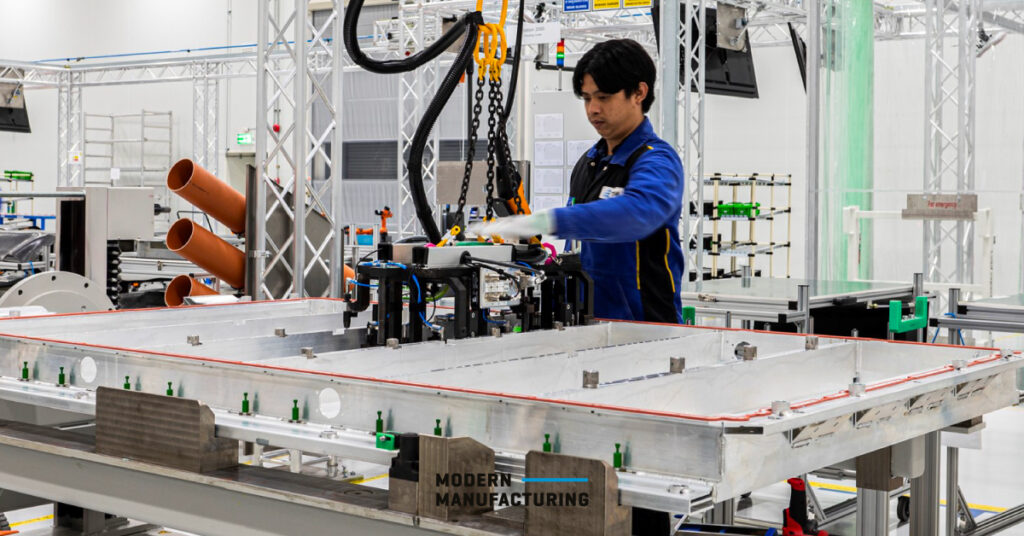

ภายในพื้นที่ประกอบแบตเตอรี่นั้นเป็นอาคารหลังคาสูงที่มีระบบปรับอากาศคงที่ไม่แตกต่างจากโรงงานผลิตชิ้นส่วนอิเล็กทรอนิกส์ ความสะอาดเป็นสิ่งสำคัญอย่างมากในกระบวนการผลิตแบตเตอรี่ พื้นที่ของแบตเตอรี่นั้นแบ่งออกเป็น 2 ส่วน ได้แก่ ส่วนการประกอบและคลังสินค้าที่ต้องมีการควบคุมอุณหภูมิทั้งคู่ สำหรับสายการประกอบนั้นจะเริ่มต้นด้วยการสแกน 3 มิติเพื่อตรวจวัดขนาดเป็นอย่างแรกด้วยคอมพิวเตอร์ที่มีความแม่นยำสูง แม้กระทั่งขั้นตอนการประกอบต่าง ๆ ก็จะมีระบบจับภาพ Guideline คอยแนะนำขั้นตอนการประกอบและอนุญาตให้ใช้เครื่องมือนั้น ๆ ได้เฉพาะเมื่อถึงขั้นตอนประกอบเท่านั้น เป็นการป้องกัน Human Error ที่เรียกได้ว่ามีประสิทธิภาพอย่างมาก

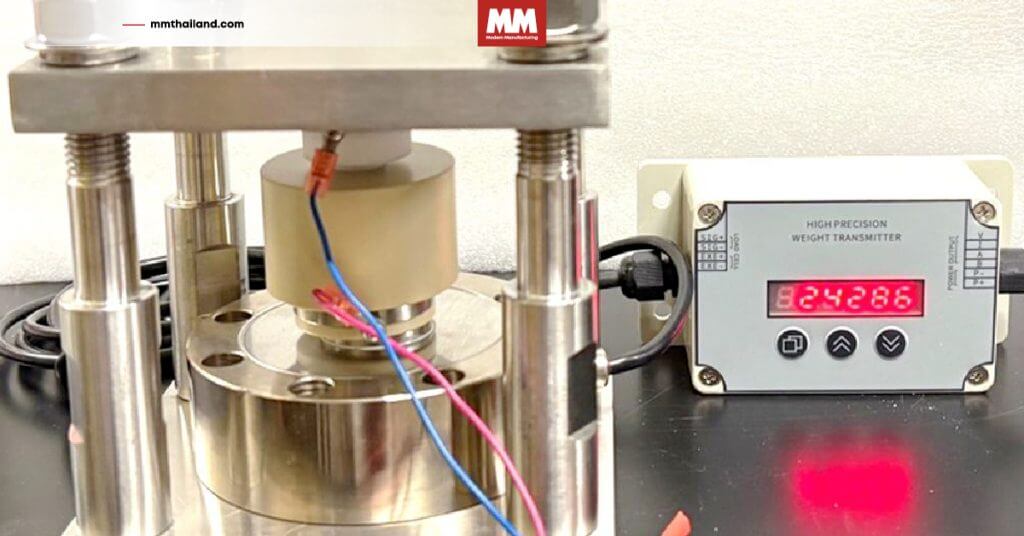

นอกจากจะมีเครื่องมือในการชี้นำแต่ละขั้นตอนการประกอบแล้ว ยังมีการตรวจวัดค่าต่าง ๆ อยู่บ่อยครั้งโดยเฉพาะอย่างยิ่งคุณสมบัติทางไฟฟ้าที่มีความสำคัญสูงสุด เมื่อมีการประกอบเซลล์แบตเตอรี่แล้วจะมีการเติมสารสำหรับระบายความร้อนแบตเตอรี่ลงไปในแผงแบตเตอรี่ จากนั้นจึงผนึกและติดตั้งชิ้นส่วนสำหรับเชื่อมต่อพลังงานอีกครั้ง

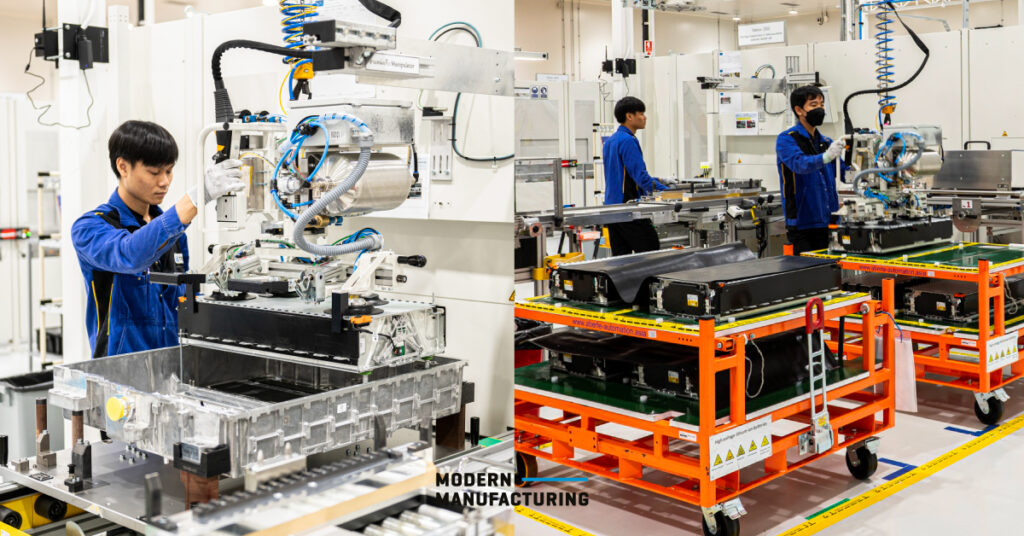

ก่อนที่จะตั้งโปรแกรมหรือประจุพลังงานเข้าสู่แผงแบตเตอรี่จะมีการทดสอบการรั่วไหลโดยใช้การอัดสารเคมี และใช้โพรบในการตรวจการรั่วไหลในแต่ละจุดที่กำหนด จากนั้นจะเป็นการประจุไฟฟ้าและทดสอบการทำงานของแบตเตอรี่ภายใต้สถานการณ์ต่าง ๆ ที่ระบบจำลองขึ้นมา กำลังผลิตสูงสุดที่สามารถทำได้ คือ 1 ชั่วโมงต่อแผงแบตเตอรี่ EV 1 ชุด

ในการประกอบแบตเตอรี่และชิ้นส่วนต่าง ๆ ของ EQS เข้าด้วยกันจะเกิดขึ้นที่โรงงาน TAAP โดยแผงแบตเตอรี่จะถูกประกอบพร้อมกับช่วงล่างของ EQS เพื่อให้ยึดเข้ากับโครงบอดี้รถได้อย่างแข็งแรง หากมองผ่าน ๆ อาจเผลอคิดไปว่า นี่คือคอมพิวเตอร์เคลื่อนที่ได้ เพราะเต็มไปด้วยระบบสายไฟจำนวนมาก ในขณะที่ชิ้นส่วนยานยนต์เดิมที่คุ้นเคยมีน้อยลงอย่างเห็นได้ชัด ที่ยังคงมีอยู่อย่างชัดเจน คือ หม้อน้ำสำหรับบริหารจัดการความร้อน ระบบโช้คและการสั่นสะเทือนต่าง ๆ และระบบเบรกที่ทันสมัยและปลอดภัยมากยิ่งขึ้น เมื่อชิ้นส่วนทั้งหมดถูกประกอบเสร็จแล้วจากนั้นจะเป็นขั้นตอน ‘การตั้งโปรแกรม’ ที่ไม่แตกต่างจากคอมพิวเตอร์หรือระบบอัตโนมัติ เป็นการแนะนำให้ฮาร์ดแวร์และระบบรู้จักกันเพื่อให้สามารถสั่งการได้อย่างถูกต้อง

เมื่อระบบและอุปกรณ์ถูกตั้งค่าแล้วจะถูกนำไปยังสถานที่ทดสอบที่มีทั้งการทดสอบด้วยการขับจริง การทดสอบการรั่วไหลโดยการพ่นน้ำใส่ทุกองศาเป็นเวลานานกว่า 15 นาที และการทดสอบบนอุปกรณ์พิเศษ มั่นใจได้ว่า Mercedes-Benz EQS 500 4MATIC AMG Premium ที่ส่งถึงมือผู้บริโภคจะมีคุณภาพ ได้มาตรฐาน และปราศจากข้อผิดพลาด เพราะมีการตรวจสอบมาตรฐานต่าง ๆ บ่อยครั้งในขั้นตอนผลิต เพื่อให้แน่ใจว่าจะไม่มีความผิดพลาดใด ๆ เกิดขึ้น

หลายคนอาจกังวลในเรื่องของบริการหลังการขาย โดยเฉพาะอย่างยิ่งเมื่อเป็นการผลิต BEV เต็มรูปแบบ ไม่ว่าจะเป็นอะไหล่ ศูนย์บริการ ตลอดจนปัญหาต่าง ๆ ที่อาจเกิดขึ้นได้ เพราะชิ้นส่วนแต่ละชิ้นจะถูกตรวจสอบและยืนยันกับระบบว่าเป็นอุปกรณ์ที่ได้รับมาตรฐานหรือไม่เพื่อความปลอดภัยของผู้ขับขี่เอง ซึ่งในความเป็นจริงแล้วชิ้นส่วนอะไหล่ต่าง ๆ มีพร้อมบริการหลังการขาย และมีทีมผู้เชี่ยวชาญที่คอยให้การสนับสนุนอย่างใกล้ชิด

ในการเยี่ยมชมโรงงานของกลุ่มธนบุรีฯ ครั้งนี้ ต้องยอมรับว่าเป็นอีกหนึ่งครั้งที่ได้เปิดประสบการณ์อันน่าประทับใจสำหรับสายการประกอบยานยนต์หรูระดับ Luxury ที่ทุกขั้นตอนเต็มไปด้วยความใส่ใจ มาตรการความปลอดภัยที่ได้รับความร่วมมือเป็นอย่างดี เรียกได้ว่าพร้อมทั้งการประกอบและบริการหลังการขายเลยก็ว่าได้

ความสำเร็จของการผลักดันการประกอบ BEV ของ Mercedes-Benz โดยกลุ่มธนบุรีฯ นั้นเป็นหนึ่งในหลักฐานการยืนยันชั้นดีว่าประเทศไทยนั้นมีศักยภาพเพียงพอในการเปลี่ยนผ่านสู่การเป็นฐานการผลิต EV โดยในอนาคตจะมีการลงทุนที่เกี่ยวกับ Ecosystem มากขึ้นอย่างต่อเนื่อง โดยเฉพาะอย่างยิ่งการดึงดูดผู้ผลิตชิปต้นน้ำสำหรับอุตสาหกรรมยานยนต์แห่งอนาคตโดยเฉพาะ และตัวอย่างสายการประกอบ EV สุดหรูนี้ได้แสดงให้เห็นแล้วว่าบทบาทและที่ยืนของแรงงานในการผลิตยุคใหม่ยังมีอยู่อีกมากมาย โดยเฉพาะแรงงานฝีมือที่ทำงานควบคู่กับเทคโนโลยีได้ สำหรับใครที่กังวลว่าหุ่นยนต์จะมาแทนที่แรงงานโดยสมบูรณ์นั้น สายการประกอบนี้ก็แสดงให้เห็นแล้วเช่นกันว่ามีเพียงบางส่วนที่สำคัญจริง ๆ เท่านั้นถึงต้องใช้ระบบอัตโนมัติ ในท้ายที่สุดงานมูลค่าสูงก็ยังต้องการแรงงานทักษะที่ไม่อาจทดแทนได้อยู่ดี