เครื่องกลโรงงาน หรือ Machining เป็นกระบวนการผลิตรูปแบบหนึ่ง โดยนิยาม คือ การที่มีการนำเนื้อวัสดุ (Material) ออกจากเนื้อชิ้นงาน (Workpiece) ด้วยเครื่องมือตัดเฉือน (Cutting Tools) เพื่อเปลี่ยนชิ้นงานให้เป็นรูปร่างตามที่ต้องการ เครื่องกลโรงงานมีการพัฒนาที่ค่อนข้างช้าในช่วง 10 ปีให้หลัง ซึ่งลักษณะของการออกแบบยังคงคล้ายคลึงกับในปี 90 โดยปัจจุบันเทคโนโลยีเครื่องกลโรงงานที่ล้ำสมัยสุดจะเป็นอุปกรณ์เครื่องจักร CNC ที่สามารถผลิตชิ้นงานที่ให้ความแม่นยำและซับซ้อน

โดยปัจจุบันมีเครื่องจักรกลโรงงานและเครื่องมือตัดเฉือนมากมายหลายร้อยชนิดที่สามารถผลิตชิ้นงานได้หลากหลายรูปแบบ ทั้งขนาดเล็กจนถึงขนาดใหญ่ น้ำหนักน้อยจนถึงมาก วัสดุมากมายหลากหลาย หากจะให้แบ่งประเภทของเครื่องจักรกลในโรงงานว่ามีกี่ประเภททางนายช่างมาแชร์ขอแบ่งออกเป็น 7 ประเภทหลัก ๆ ตามลักษณะการทำงานตัดเฉือนของเครื่องจักรกัน

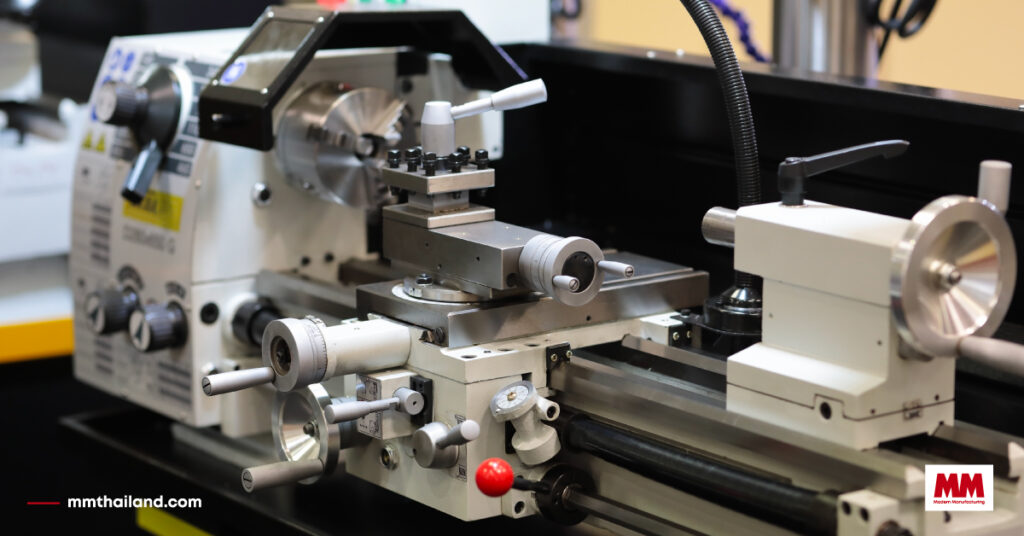

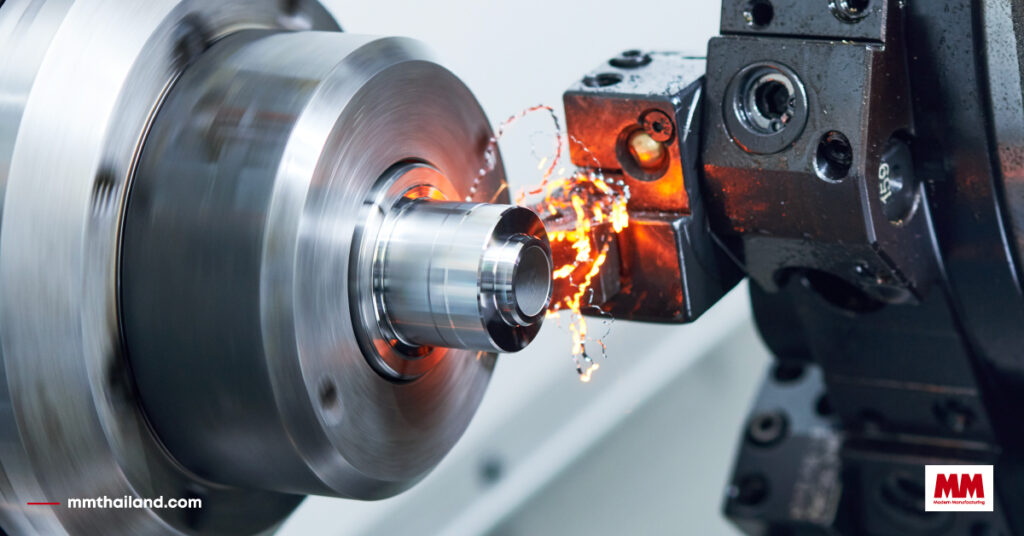

1. การกลึง (Turning)

การกลึง หรือ Turning คือ การที่เอาเนื้อวัสดุออกด้วยการหมุนชิ้นงานด้วยความเร็วรอบสูง ๆ (High RPM) ขณะที่อุปกรณ์ตัดเฉือนหรือมีดกลึงจะอยู่กับที่และมีจุดตัดจุดเดียว ดังนั้น รูปร่างชิ้นงานที่ออกมาหลังจากการกลึงจะมีลักษณะกลมมนหรือทรงกระบอก โดยอุปกรณ์เครื่องจักรกลที่ทำการกลึงก็คือ เครื่องกลึง (Lathe ; Turning Machine) นั่นเอง

การกลึงถือเป็นกระบวนการผลิตชิ้นงานที่เก่าแก่ที่สุด เนื่องจากมีการใช้งานมาตั้งแต่สมัยยุคอียิปต์ และถือเป็นต้นแบบของกระบวนการผลิตแบบอื่น ๆ อีกด้วย

2. การกัด (Milling)

การกัดชิ้นงาน จะทำโดยใช้เครื่องกัด (Milling Machine) เป็นการนำเนื้อวัสดุของชิ้นงานออก โดยจับยึดชิ้นงานที่สามารถเคลื่อนตัวได้ และใช้มีดกัดที่เป็นอุปกรณ์ตัดเฉือนที่หมุนด้วยความเร็วสูงกัดเนื้อชิ้นงานออก ซึ่งเป็นกระบวนการแบบ Multi-Point Cutting สามารถสร้างชิ้นงานให้เป็นรูปร่าง ทำให้เรียบ, ทำร่อง, ทำบ่า (Flat Surface, Shoulder, Incline Surface, Divetails, T-Slots) เป็นต้น

กระบวนการกัดถือเป็นกระบวนการพื้นฐานที่นิยมมากในโรงงานอุตสาหกรรม เนื่องจากทำได้ไวและสามารถผลิตชิ้นงานได้หลากหลายรูปร่าง แต่ข้อเสียก็คือ ความแม่นยำอาจจะไม่สูงมากนัก เนื่องจากมีค่า Degree of Freedom ค่อนข้างสูงนั่นเอง

3. การเจียระไน (Grinding)

การเจียระไนหรือที่เราชอบเรียกกันสั้น ๆ ว่า ‘การเจียร์’ คือ การที่ให้ชิ้นงานไปสัมผัสกับเครื่องมือตัดเฉือน ซึ่งในที่นี้ คือ หินเจียร์ ซึ่งมีคุณสมบัติแข็งและสาก จะหมุนด้วยความเร็วรอบสูงเพื่อนำเนื้อวัสดุออกตามที่เราต้องการ โดยเครื่องจักรกลเราจะเรียกว่า เครื่องเจียร์ หรือ Milling Machine นั่นเอง

โดยกระบวนการเจียร์นั้นจะมีความแม่นยำและได้ผิวของเนื้อชิ้นงานที่สูงมาก โดยค่าความแม่นยำอยู่ที่ +/- 0.025 mm เลยทีเดียว และสามารถผลิตชิ้นงานได้หลากหลายรูปร่างอีกด้วย

4. การเลื่อยและการแทงขึ้นรูป (Broaching)

หากพูดถึงกระบวนการเลื่อยและการแทงขึ้นรูปอาจจะคิดว่าเป็นคนละกระบวนการกัน แต่ทว่าหากแบ่งตามลักษณะการตัดเฉือนเนื้อวัสดุออก เราจะเรียกรวมกระบวนการทั้งสองนี้ว่า Broaching โดยกระบวนการ Broaching คือ การที่เครื่องจักรนำเนื้อวัสดุออกด้วยการใช้อุปกรณ์การตัดเฉือน (Cutting Tools) ที่มีลักษณะเป็นฟัน (Broach) ตัดเฉือนโดยการเคลื่อนที่ผ่านชิ้นงานซึ่งอาจจะเป็นการเคลื่อนที่ครั้งเดียวหรือการเคลื่อนที่กลับไปกลับมา

หากแบ่งประเภทของกระบวนการ Broaching ตามลักษณะการเคลื่อนที่แล้วจะแบ่งได้เป็น 2 แบบ คือ

- การเคลื่อนที่แบบเส้นตรง (Linear)

- การเคลื่อนที่แบบหมุน (Rotary)

5. การไส (Planer/Shaper)

กระบวนการไส คือ การที่เรานำเนื้อวัสดุด้วยการเคลื่อนของอุปกรณ์ตัดเฉือนหรือมีดไสเป็นเส้นตรง (Linear Motion) และวิ่งกลับไปกลับมา (Oscillating) โดยขาไปมีดไสจะกินเนื้อวัสดุ แต่ช่วงจังหวะชักกลับมีดไสจะหลบชิ้นงานอัตโนมัติ และชิ้นงานก็จะถูกป้อนเข้ามาเรื่อย ๆ ตามจังหวะการไส โดยการไสถือเป็นการตัดเฉือนแบบ Single Point Cutting โดยนิยามของคำว่า Shaper จะมีการไสที่ยาวถึง 36 นิ้ว แต่ Planer จะมีระยะที่ยาวกว่าถึง 50 ฟุต

6. เครื่องเจาะ (Drilling)

การเจาะ คือ การนำเนื้อชิ้นงานออกโดยการหมุนตัดเนื้อวัสดุของอุปกรณ์การตัดหรือดอกสว่านเพื่อสร้างรูในเนื้อชิ้นงาน สามารถสร้างรูปร่างได้ทั้ง Reaming, Boring, Counterboring, Countersinking และการทำเกลียวใน