เมื่อข้อผิดพลาดในการผลิต PCB ในระดับไมครอนคือภัยร้ายต่อทั้งระบบ

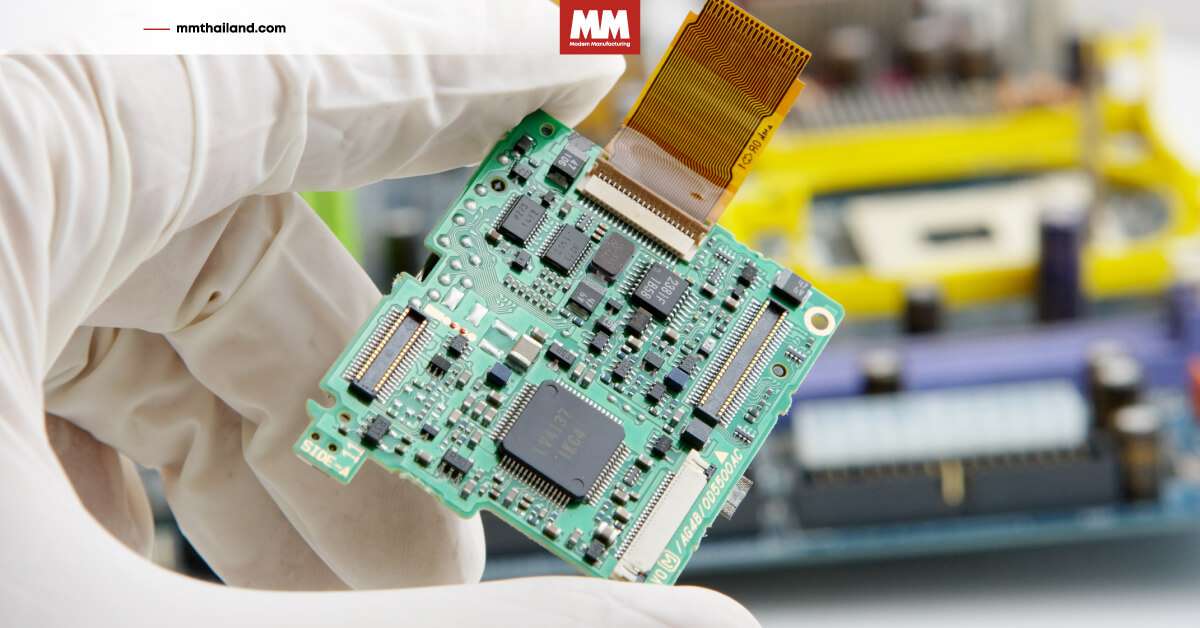

ในอุตสาหกรรมการผลิต PCB และเซมิคอนดักเตอร์ ความผิดพลาดขนาดเล็กที่สุดอาจส่งผลให้ผลิตภัณฑ์ทั้งหมดเสียหายหรือใช้งานไม่ได้ การตรวจสอบด้วยสายตามนุษย์หรือเครื่องมือมาตรฐานแบบ 2D เดิม ๆ จึงไม่เพียงพออีกต่อไป ความต้องการใหม่เรียกร้องการตรวจสอบที่ละเอียดถึงระดับไมครอน หรือลึกไปถึงระดับนาโนเมตร

เพื่อตอบโจทย์นี้ โรงงานระดับโลกได้นำเอา ระบบ Inspection ความละเอียดสูง เข้ามาในสายการผลิต ทั้ง Automatic Optical Inspection (AOI), 3D Metrology, X-ray CT และเทคนิคการวัดพิเศษที่เชื่อมโยงกับการควบคุมคุณภาพเชิงลึก ทำให้ข้อผิดพลาดสามารถถูกจับได้ตั้งแต่ขั้นตอนแรกก่อนที่จะกลายเป็นปัญหาในระบบวงจรที่ซับซ้อน

1. Automatic Optical Inspection (AOI) มาตรฐานใหม่ของการตรวจสอบ PCB และ Substrate

AOI เป็นเทคโนโลยีที่ใช้กล้องความละเอียดสูงสแกนพื้นผิวของ PCB หรือ Substrate เพื่อตรวจหาข้อบกพร่อง เช่น เส้นลายวงจรขาด (Open), การลัดวงจร (Short), ความผิดพลาดของ Pad และการเสียรูปของ Microvia

ในอดีต AOI แบบ 2D เพียงพอสำหรับงานตรวจสอบ Trace ขนาดใหญ่ แต่ในยุคที่ Trace บน Substrate และ HDI มีขนาดเหลือเพียง 15–30 ไมครอน การมองจากมุมเดียวไม่สามารถจับข้อผิดพลาดทั้งหมดได้ จึงมีการพัฒนา AOI แบบ 3D ที่ใช้กล้องหลายมุมและแหล่งกำเนิดแสงหลายทิศทาง เพื่อสร้างภาพ 3 มิติของลวดลายวงจร

ระบบ 3D AOI ไม่ได้แค่ตรวจตำแหน่ง แต่ยังสามารถวัดความสูงของลายทองแดง, ความลึกของ Via, หรือการโก่งตัว (Warping) ของแผ่นได้ด้วย ซึ่งมีความสำคัญอย่างยิ่งต่อการประกอบ IC แบบ Fine Pitch และการประกอบ Flip-Chip ที่ต้องการความแม่นยำระดับ Sub-micron

2. X-ray และ CT Inspection มองทะลุโครงสร้างที่มองไม่เห็น

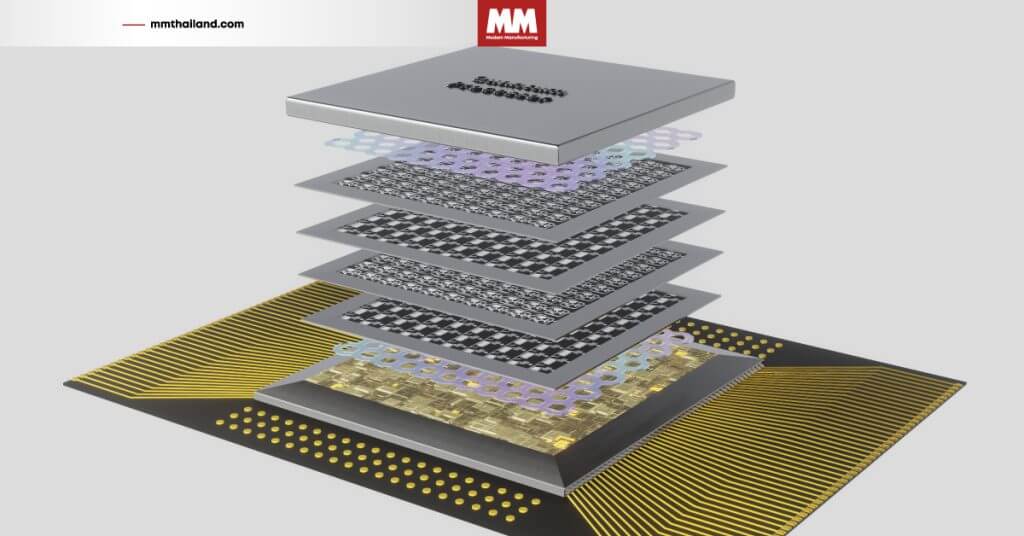

เมื่อ PCB หรือ Substrate มีการประกอบแบบซับซ้อนมากขึ้น เช่น BGA (Ball Grid Array) หรือ PoP (Package on Package) การตรวจสอบภายนอกด้วยแสงธรรมดาก็ไม่สามารถมองเห็นการบัดกรีที่อยู่ใต้ชิ้นส่วนได้อีกต่อไป

เทคนิค X-ray Inspection จึงถูกนำมาใช้เพื่อตรวจสอบภายใน เช่น วงจรด้านล่างของ BGA, การเกิด Void ใน Solder Joint หรือการไม่สมบูรณ์ของ Layer ภายใน Substrate

ยิ่งไปกว่านั้น Computed Tomography (CT) ซึ่งเป็นการสร้างภาพตัดขวาง 3 มิติจากการยิง X-ray หลายมุม ถูกนำมาใช้สำหรับการวิเคราะห์ Defect ลึก ๆ เช่น Cracks ภายใน Layer, Delamination หรือ Via Defect โดยไม่ทำลายชิ้นงาน

โรงงานที่ผลิต Substrate สำหรับ IC ระดับ Advanced Node เช่น 5nm หรือ 3nm จึงต้องมี X-ray CT ความละเอียดสูงเป็นมาตรฐาน เพื่อรองรับความต้องการตรวจสอบที่ลึกและซับซ้อนมากขึ้น

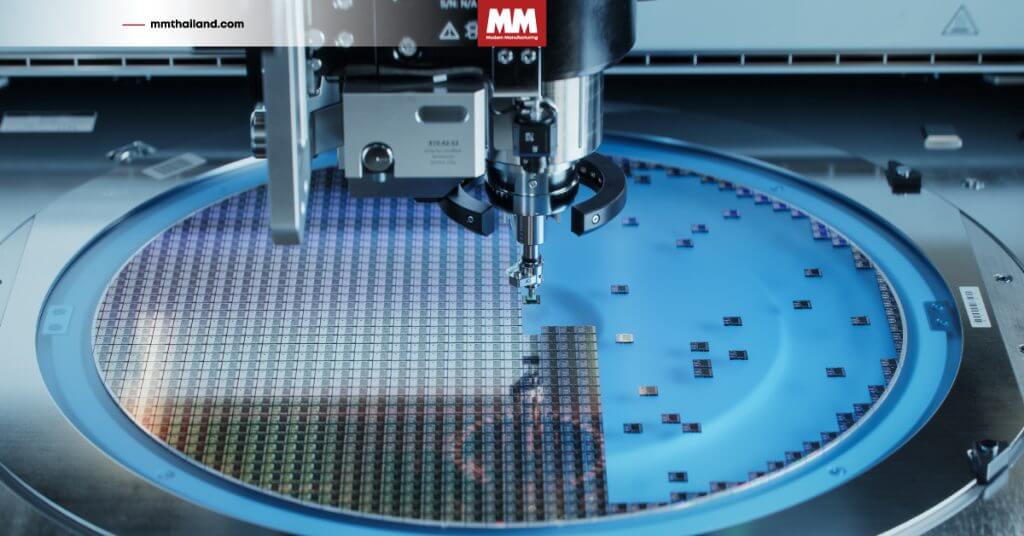

3. 3D Metrology และ Nano Measurement การวัดละเอียดที่สำคัญต่อคุณภาพขั้นสุดท้าย

นอกจากการตรวจสอบข้อผิดพลาด ระบบ Metrology ความละเอียดสูงถูกนำมาใช้วัดลักษณะทางกายภาพของแผ่นวงจร เช่น ความหนาของ Copper, ความสูงของ Bump บน Substrate, ความเรียบของผิวหน้า (Surface Roughness) และ Warpage

เครื่องมือเช่น White Light Interferometer, Laser Profilometer และ Scanning Electron Microscope (SEM) ถูกใช้ในการวัดละเอียดในระดับนาโนเมตร เพื่อรับรองว่าทุกรายละเอียดตรงตามสเปกทางวิศวกรรม

การควบคุม Warpage เช่น เป็นเรื่องสำคัญมากในการผลิต Substrate สำหรับ IC Packaging เพราะความโก่งตัวเพียง 10–20 ไมครอน อาจทำให้การวางชิปผิดพลาด และส่งผลต่อ Yield ของแพ็กเกจทั้งหมด

ดังนั้น การลงทุนใน Metrology ชั้นสูงจึงไม่ใช่ “ออปชันเสริม” แต่เป็น “ความจำเป็น” ในการรักษาความเสถียรของคุณภาพการผลิต

4. การบูรณาการระบบ Inspection กับ MES และ AI Analytics

ในโรงงานสมัยใหม่ ระบบ AOI, X-ray และ Metrology ไม่ได้ทำงานแบบแยกส่วนอีกต่อไป แต่มีการเชื่อมต่อข้อมูลเข้ากับระบบ Manufacturing Execution System (MES) และ AI Analytics เพื่อสร้างกระบวนการตรวจสอบแบบเรียลไทม์

ข้อมูล Defect ที่ตรวจพบจะถูกส่งต่อทันทีให้กับกระบวนการผลิตหรือซ่อมแซมอัตโนมัติ (Auto Rework) หรือแม้แต่ใช้ Machine Learning วิเคราะห์แนวโน้มการเกิด Defect เพื่อลดความผิดพลาดในอนาคต (Predictive Quality Control)

แนวคิดนี้ช่วยให้โรงงานสามารถปรับเปลี่ยนค่า Process Parameter แบบ Dynamic ลด Scrap และเพิ่ม Yield ได้อย่างมีประสิทธิภาพ โดยไม่ต้องรอผลการตรวจสอบเป็น Batch แบบในอดีต

ความแม่นยำระดับนาโน คืออีกหนึ่งหัวใจดวงสำคัญของการแข่งขันในอุตสาหกรรมอิเล็กทรอนิกส์

ในยุคที่ขนาดของวงจรเล็กลงเรื่อย ๆ และความซับซ้อนของผลิตภัณฑ์เพิ่มขึ้นทุกปี การมีระบบ Inspection ความละเอียดสูงระดับนาโนจึงเป็นสิ่งจำเป็นในการประกันคุณภาพ (Quality Assurance) ที่ไม่สามารถพึ่งพาแรงงานคนหรือวิธีการแบบเดิมได้อีกต่อไป

สำหรับโรงงานที่ต้องการเข้าสู่ตลาด Substrate, Advanced PCB หรือ IC Packaging การลงทุนใน AOI 3D, X-ray CT, Metrology ชั้นสูง และการบูรณาการข้อมูลอย่างชาญฉลาดจะเป็นปัจจัยสำคัญที่กำหนดว่า โรงงานนั้นจะอยู่ใน Value Chain โลก หรือจะถูกทิ้งไว้ข้างหลัง

การมองเห็นข้อผิดพลาดในระดับที่คนไม่สามารถมองเห็นได้ คือกุญแจสู่ความได้เปรียบในการผลิตยุคใหม่อย่างแท้จริง