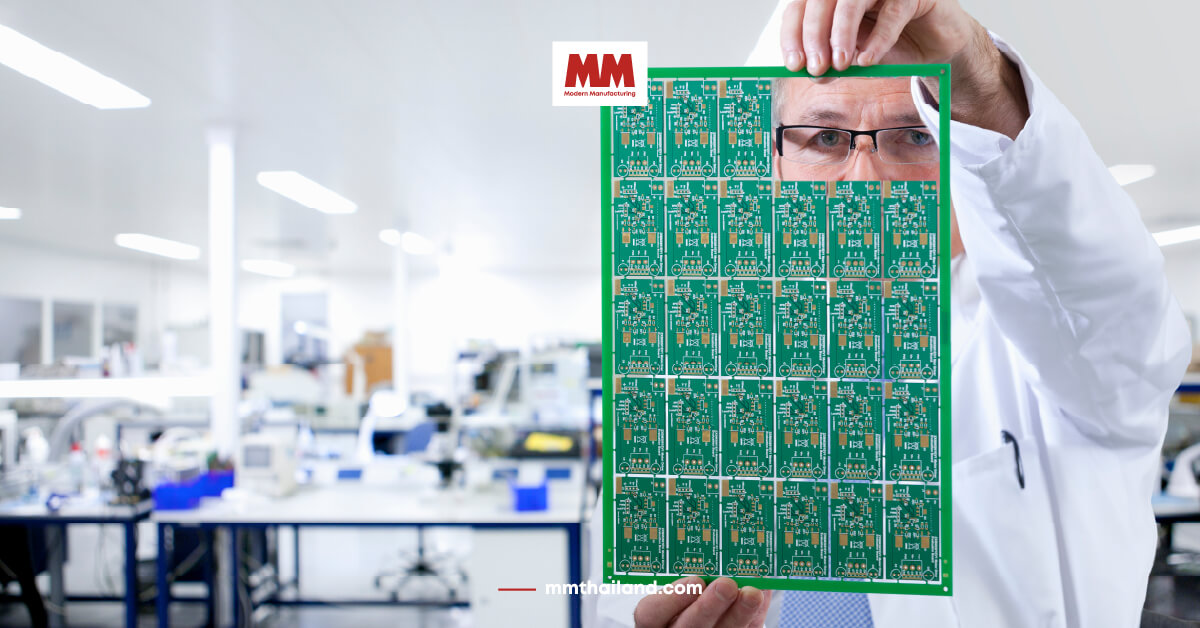

แผงวงจรพิมพ์ หรือ PCB (Printed Circuit Board) คือหัวใจสำคัญของอุปกรณ์อิเล็กทรอนิกส์แทบทุกชนิด ตั้งแต่โทรศัพท์มือถือ เครื่องใช้ไฟฟ้า ยานยนต์ ไปจนถึงระบบควบคุมในโรงงานอุตสาหกรรมและอวกาศ เบื้องหลังความบาง เบา และแม่นยำของอุปกรณ์เหล่านี้ คือกระบวนการผลิต PCB ที่ซับซ้อนและละเอียดอ่อน ซึ่งต้องอาศัยทั้งความรู้ทางวิศวกรรม วัสดุศาสตร์ และเทคโนโลยีการผลิตที่ทันสมัย

PCB คืออะไร ทำไมจึงสำคัญ?

PCB คือแผ่นวัสดุชนิดหนึ่งที่ใช้เป็นฐานติดตั้งและเชื่อมต่อชิ้นส่วนอิเล็กทรอนิกส์ โดยมีลายทองแดง (Copper Traces) เชื่อมต่อวงจรตามที่ออกแบบไว้ จุดเด่นของ PCB คือการควบคุมสัญญาณและพลังงานได้แม่นยำมากในพื้นที่จำกัด ลดโอกาสการลัดวงจร และเพิ่มความเชื่อถือได้ของอุปกรณ์โดยรวม

โครงสร้างพื้นฐานของ PCB

- Substrate (วัสดุฐาน) เป็นโครงสร้างหลักของแผ่น PCB ทำหน้าที่เป็นฐานรองรับทุกชั้นของวงจร โดยทั่วไปนิยมใช้วัสดุ FR-4 ซึ่งเป็นแผ่นใยแก้วเคลือบด้วยเรซินอีพ็อกซี่ มีคุณสมบัติเชิงกลดี ไม่นำไฟฟ้า และทนความร้อนได้ดี วัสดุนี้มีต้นทุนสมเหตุสมผลและสามารถรองรับงานหลากหลายตั้งแต่อุปกรณ์ทั่วไปจนถึงอุปกรณ์อุตสาหกรรม

- Copper Layer เป็นชั้นที่มีบทบาทในการนำไฟฟ้าระหว่างส่วนต่างๆ ของวงจรอิเล็กทรอนิกส์ โดยทั่วไปแผ่น PCB จะเคลือบด้วยทองแดงทั้งสองด้าน (หรือมากกว่านั้นในกรณีหลายชั้น) ทองแดงจะถูกกัดออกเพื่อให้เกิดลวดลายตามแบบวงจร ซึ่งสามารถทำได้ละเอียดระดับไมโครเมตร ขึ้นอยู่กับความซับซ้อนของงาน

- Solder Mask คือชั้นเคลือบป้องกันบนแผ่นวงจรที่อยู่เหนือลายทองแดง มีหน้าที่ป้องกันการเกิดออกซิเดชัน ลดโอกาสการลัดวงจร และช่วยควบคุมการบัดกรีให้อยู่เฉพาะจุดที่ต้องการ โดยทั่วไปจะใช้สีเขียว แต่ในปัจจุบันมีการใช้สีอื่นเพื่อความแตกต่างหรือการใช้งานเฉพาะทาง เช่น สีแดง น้ำเงิน ดำ หรือใส

- Silkscreen เป็นชั้นพิมพ์ข้อความ ตัวเลข หรือสัญลักษณ์ต่างๆ บนพื้นผิวของแผ่นวงจร เพื่อระบุรหัสอุปกรณ์ ตำแหน่งวาง และข้อมูลการประกอบอื่นๆ ช่วยให้การติดตั้งและบำรุงรักษาทำได้ง่ายและถูกต้อง มักใช้หมึกสีขาวหรือสีตัดกับ Solder Mask เพื่อความชัดเจน

กระบวนการผลิต PCB จากการออกแบบสู่แผ่นวงจรสำเร็จรูป

การผลิต PCB ประกอบด้วยขั้นตอนหลักตั้งแต่การออกแบบวงจรจนถึงการทดสอบใช้งานจริง โดยสามารถแบ่งได้เป็น 6 ขั้นตอนสำคัญ

1. การออกแบบวงจร (PCB Design)

ทุกแผ่น PCB เริ่มต้นจากการออกแบบวงจรโดยใช้ซอฟต์แวร์ CAD (Computer-Aided Design) ซึ่งช่วยให้นักออกแบบสามารถวางแผนวงจรอย่างแม่นยำและลดข้อผิดพลาดในการผลิตจริง โดยมีขั้นตอนหลักดังนี้

- Schematic Diagram คือแผนผังวงจรแบบลอจิก ซึ่งแสดงความสัมพันธ์ระหว่างอุปกรณ์ต่างๆ เช่น ตัวต้านทาน ตัวเก็บประจุ ไดโอด และ IC โดยไม่คำนึงถึงขนาดหรือระยะจริง ช่วยให้เข้าใจการทำงานของระบบโดยรวม

- PCB Layout หลังจากได้แผนผังวงจรแล้ว ขั้นตอนต่อไปคือการวางตำแหน่งของอุปกรณ์และลากเส้นทองแดงเชื่อมต่อ (Routing) บนแผ่น PCB จริง ต้องคำนึงถึงความยาวของเส้นทางสัญญาณ ความถี่ สัญญาณรบกวน (EMI) และข้อกำหนดเชิงกล เช่น ตำแหน่งรูยึดและขนาดบอร์ด

- Design Rule Check (DRC) เป็นกระบวนการตรวจสอบความถูกต้องของแบบ Layout เทียบกับข้อกำหนดของโรงงานผลิต เช่น ความกว้างของเส้นทองแดง ระยะห่างระหว่างลายวงจร ขนาดรูเจาะ เพื่อให้แน่ใจว่าไฟล์ที่ออกแบบสามารถผลิตได้จริงและไม่เกิดข้อผิดพลาดในกระบวนการพิมพ์ลายทองแดงหรือเจาะรู

เมื่อกระบวนการออกแบบเสร็จสมบูรณ์ ซอฟต์แวร์จะสร้างไฟล์ Gerber File ซึ่งเป็นมาตรฐานสากลที่ใช้ส่งต่อให้โรงงานผลิต โดยไฟล์นี้จะเก็บข้อมูลแต่ละเลเยอร์ของแผ่นวงจร รวมถึงข้อมูลสำหรับการเจาะรู ตัดขอบ พิมพ์ข้อความ และระบุตำแหน่งอุปกรณ์อย่างครบถ้วน

2. การเตรียมแผ่นวัสดุและลายทองแดง (Material Preparation & Imaging)

หลังจากได้ไฟล์ Gerber จากขั้นตอนออกแบบ โรงงานจะนำข้อมูลเหล่านี้มาสร้างลายวงจรบนแผ่นทองแดง โดยเริ่มจากการเตรียมแผ่นวัสดุ FR-4 ซึ่งเป็นวัสดุฐานที่เคลือบด้วยทองแดงทั้งสองด้าน จากนั้นจึงเข้าสู่กระบวนการสร้างลายทองแดง ดังนี้

- Photoresist Coating เริ่มต้นโดยเคลือบแผ่นทองแดงด้วยฟิล์มไวแสงชนิดหนึ่งที่เรียกว่า Photoresist ซึ่งจะตอบสนองต่อแสง UV โดยมีคุณสมบัติเปลี่ยนสถานะเมื่อโดนแสง ช่วยให้สามารถสร้างลวดลายบนแผ่นได้อย่างแม่นยำ

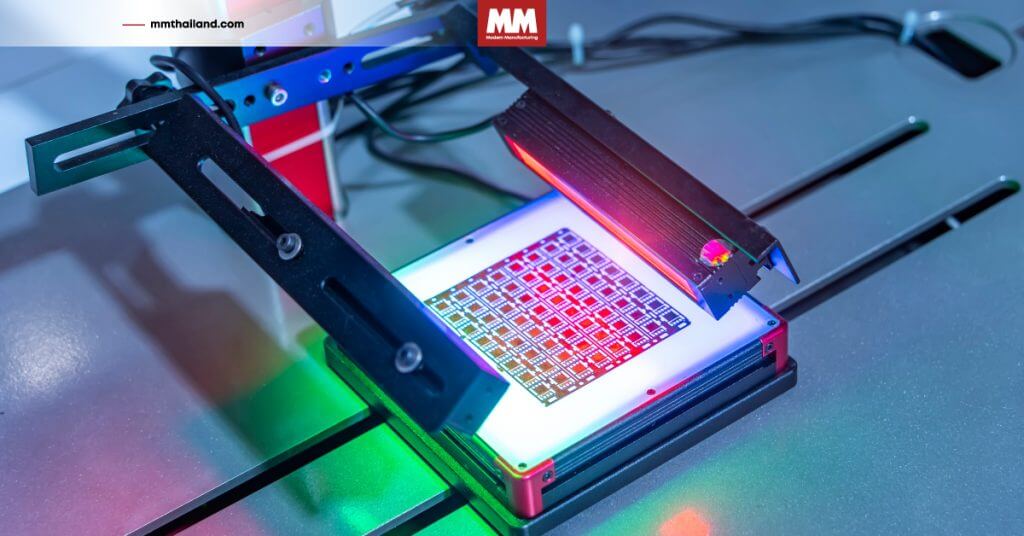

- UV Exposure นำแผ่นที่เคลือบ Photoresist ไปวางใต้หน้ากากลายวงจร (Photomask) ซึ่งเป็นแผ่นฟิล์มที่มีลวดลายโปร่งใสตามวงจรที่ออกแบบไว้ จากนั้นฉายแสง UV ลงไปบนแผ่นเพื่อให้ลายวงจรถูกถ่ายทอดลงบนชั้นไวแสง

- Developing นำแผ่นที่ผ่านการฉายแสงไปล้างด้วยน้ำยาพิเศษ เพื่อกำจัดส่วนที่ไม่ได้โดนแสง UV ออก ทำให้เผยให้เห็นลวดลายที่ต้องการไว้บนชั้นทองแดงชัดเจน โดยส่วนที่ถูกฉายแสงจะคงอยู่และทำหน้าที่ป้องกันการกัดทองแดงในขั้นตอนถัดไป

- Etching นำแผ่นไปผ่านสารกัดทองแดง (มักใช้สารประเภทกรด เช่น Ferric Chloride หรือ Ammonium Persulfate) เพื่อกัดเอาทองแดงส่วนที่ไม่ได้อยู่ใต้ชั้นไวแสงออก เหลือเฉพาะลายทองแดงที่ต้องการตามแบบวงจร

หลังจากขั้นตอนนี้จะได้แผ่น PCB ที่มีลายทองแดงตรงตามแบบ พร้อมเข้าสู่ขั้นตอนถัดไปในการเจาะรูและเตรียมการเชื่อมต่อระหว่างชั้น

3. การเจาะรูและเชื่อมต่อชั้นวงจร (Drilling & Plating)

หลังจากได้แผ่นวงจรที่มีลายทองแดงเรียบร้อยแล้ว ขั้นตอนถัดไปคือการเจาะรูและเชื่อมต่อวงจรระหว่างชั้นต่างๆ ของ PCB โดยเฉพาะในกรณีที่เป็น PCB หลายชั้น (Multilayer PCB) ซึ่งจำเป็นต้องเชื่อมลายวงจรระหว่างแต่ละเลเยอร์อย่างแม่นยำและมีเสถียรภาพ

- Drilling – การเจาะรูเป็นขั้นตอนสำคัญที่ใช้เครื่อง CNC (Computer Numerical Control) ความแม่นยำสูง ทำการเจาะรูขนาดเล็กลงบนแผ่น PCB รูเหล่านี้มีหน้าที่สำหรับเสียบขาอุปกรณ์อิเล็กทรอนิกส์ (เช่น ตัวต้านทาน, คาปาซิเตอร์, IC) หรือสำหรับเป็นทางผ่านของสัญญาณระหว่างชั้น โดยขนาดรูอาจเล็กถึง 0.2 มม. และต้องควบคุมตำแหน่งอย่างละเอียดเพื่อให้สอดคล้องกับแบบวงจร

- PTH (Plated Through Hole) – หลังการเจาะรูแล้ว จะมีการนำแผ่น PCB ไปผ่านกระบวนการเคลือบผิวทองแดงภายในรู ซึ่งเรียกว่า Plating โดยจะชุบทองแดงให้เคลือบผนังด้านในของรูเจาะอย่างต่อเนื่อง ทำให้สามารถเชื่อมต่อสัญญาณไฟฟ้าจากลายทองแดงชั้นหนึ่งไปยังอีกชั้นหนึ่งได้อย่างสมบูรณ์ การชุบทองแดงนี้จะต้องมีความหนาสม่ำเสมอและไม่มีรูพรุนเพื่อให้เชื่อถือได้ในระยะยาว

- Via Types – สำหรับ PCB หลายชั้น การเชื่อมต่อวงจรระหว่างชั้นไม่สามารถใช้รูทะลุเพียงอย่างเดียว จึงต้องออกแบบ Via หลายประเภทให้เหมาะกับโครงสร้างของบอร์ด เช่น:

- Through-hole Via รูที่ทะลุจากหน้าหนึ่งไปอีกหน้าหนึ่ง ผ่านทุกชั้นของ PCB

- Blind Via รูที่เชื่อมระหว่างผิวด้านนอกกับชั้นภายใน โดยไม่ทะลุทั้งแผ่น เหมาะสำหรับ PCB ที่ต้องการประหยัดพื้นที่ผิว

- Buried Via รูที่เชื่อมเฉพาะชั้นภายในของ PCB โดยไม่โผล่ถึงด้านนอกเลย เหมาะกับบอร์ดที่มีความซับซ้อนและหนาแน่นสูง

ขั้นตอนนี้มีบทบาทสำคัญต่อความเสถียรของวงจรและความเชื่อถือได้ในระยะยาว หากการชุบทองแดงไม่สมบูรณ์ อาจเกิดปัญหาการหลุดของสัญญาณหรือความต้านทานสูงเกินไปในระหว่างการใช้งาน

4. การป้องกันและเตรียมผิวหน้า (Solder Mask & Surface Finish)

หลังจากกระบวนการเจาะรูและเคลือบทองแดงเสร็จสิ้น แผ่น PCB จะเข้าสู่ขั้นตอนการป้องกันพื้นผิวและเตรียมสำหรับการบัดกรีชิ้นส่วน ซึ่งประกอบด้วย 2 ส่วนสำคัญ ได้แก่ การเคลือบชั้นกันบัดกรี (Solder Mask) และการเคลือบพื้นผิวสัมผัส (Surface Finish)

- Solder Mask: คือชั้นเคลือบพิเศษที่ทาทับบนลายทองแดง เพื่อป้องกันการเกิดออกซิไดซ์ ลดความเสี่ยงจากการลัดวงจร และควบคุมการไหลของโลหะบัดกรีไม่ให้ไหลไปยังส่วนที่ไม่ต้องการ ช่วยให้การบัดกรีชิ้นส่วนลงบนแผงวงจรมีความแม่นยำมากขึ้น โดยสีมาตรฐานที่นิยมใช้คือสีเขียว แต่ในอุตสาหกรรมปัจจุบันก็มีการใช้สีอื่น เช่น แดง น้ำเงิน ดำ และขาว เพื่อวัตถุประสงค์ด้านความสวยงามหรือการแบ่งประเภทแผงวงจร

- Surface Finish: เป็นการเคลือบผิวสัมผัสของพื้นที่ที่ต้องการบัดกรี เช่น Pad หรือรู PTH เพื่อให้มีคุณสมบัติในการยึดเกาะกับโลหะบัดกรีได้ดี ป้องกันการเกิดสนิม และเพิ่มอายุการเก็บรักษาแผงวงจรก่อนการประกอบ โดยมีเทคนิคการเคลือบหลากหลาย ได้แก่:

- HASL (Hot Air Solder Leveling): เคลือบด้วยโลหะผสมตะกั่ว แล้วเป่าด้วยลมร้อนให้กระจายอย่างสม่ำเสมอ เป็นวิธีที่นิยมและมีต้นทุนต่ำ แต่ไม่เหมาะกับงานที่ต้องการความเรียบสูง

- ENIG (Electroless Nickel Immersion Gold): เคลือบนิกเกิลและทองคำบางๆ ให้พื้นผิวเรียบ เหมาะกับงาน SMT ขนาดเล็กหรือ PCB ที่มีชั้นมากๆ แม้จะมีต้นทุนสูงแต่ให้คุณภาพดีเยี่ยม

- OSP (Organic Solderability Preservative): ใช้สารอินทรีย์เคลือบป้องกันการออกซิไดซ์ เป็นมิตรต่อสิ่งแวดล้อม และเหมาะกับกระบวนการประกอบในระยะสั้น

การเลือกใช้ Surface Finish ที่เหมาะสมจึงเป็นสิ่งสำคัญในการออกแบบแผงวงจร โดยต้องพิจารณาทั้งคุณสมบัติทางไฟฟ้า ความเข้ากันได้กับกระบวนการประกอบ และต้นทุนรวม

5. การพิมพ์ Silkscreen และตัดแผ่น (Silkscreen & Profiling)

ก่อนที่แผ่น PCB จะพร้อมสำหรับการประกอบหรือจัดส่งไปยังลูกค้า จะต้องผ่านกระบวนการพิมพ์สัญลักษณ์และตัดแต่งขนาดให้เรียบร้อย ซึ่งเป็นขั้นตอนสุดท้ายของการเตรียมบอร์ด โดยมีรายละเอียดดังนี้

- Silkscreen – เป็นกระบวนการพิมพ์ข้อความ สัญลักษณ์ หรือโลโก้ลงบนพื้นผิวของ PCB โดยใช้หมึกพิเศษ (มักเป็นสีขาว แต่สามารถใช้สีอื่นได้ตามต้องการ เช่น เหลืองหรือดำ) ข้อความที่พิมพ์นี้มีหน้าที่ระบุตำแหน่งและรหัสของอุปกรณ์อิเล็กทรอนิกส์ เช่น R1, C2, IC3 รวมถึงข้อมูลเพิ่มเติม เช่น หมายเลขรุ่น หมายเลขเวอร์ชัน หรือโลโก้บริษัท ช่วยให้ง่ายต่อการประกอบและซ่อมบำรุงในภายหลัง การพิมพ์ Silkscreen สามารถทำได้ทั้งแบบสกรีนหมึกด้วยตะแกรง (Screen Printing) หรือใช้ระบบอิงค์เจ็ทความละเอียดสูง (Inkjet Printing)

- Routing/V-cut – คือกระบวนการตัดแผ่น PCB ออกจากแผ่นใหญ่ (Panel) ให้ได้ขนาดสุดท้ายที่ต้องการ โดยมีวิธีหลัก 2 แบบ

- Routing – ใช้เครื่องกัด (Router) ตัด PCB ตามเส้นขอบที่ออกแบบไว้ เหมาะกับแผงที่มีรูปทรงไม่เป็นสี่เหลี่ยมหรือมีช่องเว้าซับซ้อน

- V-cut (V-groove) – เป็นการทำร่องลึกครึ่งหนึ่งของความหนาบอร์ดทั้งสองด้านในแนวเดียวกัน ทำให้สามารถหักแผงออกจากกันได้ง่ายในภายหลัง นิยมใช้เมื่อมีการผลิตหลายบอร์ดในแผ่นเดียวเพื่อเพิ่มประสิทธิภาพการผลิต

ขั้นตอนนี้เป็นการเตรียมความพร้อมขั้นสุดท้ายของแผ่นวงจรก่อนเข้าสู่กระบวนการประกอบอุปกรณ์ (Assembly) หรือบรรจุภัณฑ์เพื่อจัดส่ง

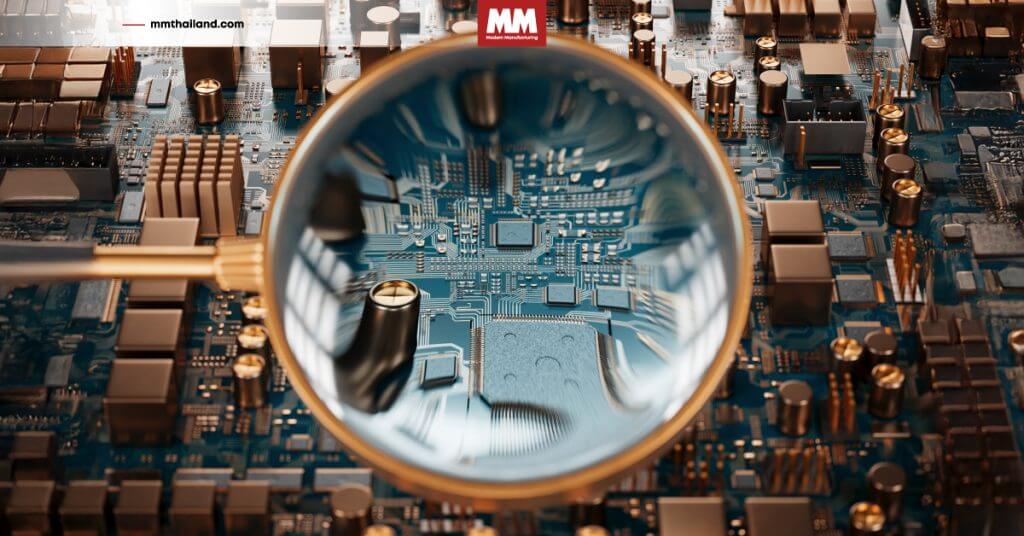

6. การทดสอบไฟฟ้าและการควบคุมคุณภาพ (E-Test & Quality Control)

ขั้นตอนสุดท้ายของกระบวนการผลิต PCB คือการตรวจสอบคุณภาพและความถูกต้องของแผ่นวงจร เพื่อให้มั่นใจว่าแผ่นที่ผลิตมีประสิทธิภาพการทำงานตามที่ออกแบบไว้ และไม่มีข้อบกพร่องใด ๆ ที่อาจส่งผลต่อการทำงานของอุปกรณ์ในภายหลัง โดยมีองค์ประกอบหลักดังนี้

- Electrical Testing (E-Test) – เป็นการตรวจสอบทางไฟฟ้าเพื่อตรวจหาข้อผิดพลาดที่อาจเกิดขึ้นระหว่างการผลิต เช่น วงจรขาด (Open Circuit) หรือวงจรลัด (Short Circuit) โดยจะใช้เครื่องมืออัตโนมัติที่มีหัววัดไฟฟ้าแตะลงบนตำแหน่ง Pad ต่าง ๆ ตามข้อมูลในไฟล์ทดสอบ ซึ่งมักสร้างจากไฟล์ Gerber เพื่อเปรียบเทียบกับวงจรต้นแบบ หากพบความคลาดเคลื่อนจะทำการแยกบอร์ดที่ผิดออกจากกระบวนการผลิตทันที

- Inspection – การตรวจสอบด้วยสายตา (Visual Inspection) และการใช้ระบบอัตโนมัติ เช่น AOI (Automated Optical Inspection) ซึ่งเป็นเครื่องกล้องความละเอียดสูง ตรวจจับข้อบกพร่องที่มองไม่เห็นด้วยตาเปล่า เช่น รอยขีดข่วน ทองแดงหลุด ลายวงจรขาด หรือ Solder Mask เคลือบผิดพลาด AOI ยังสามารถเปรียบเทียบภาพแผ่นจริงกับแบบต้นฉบับได้แบบเรียลไทม์ ทำให้การตรวจสอบมีความแม่นยำสูงและรวดเร็ว

- Standard Compliance – แผ่นวงจรต้องผ่านมาตรฐานคุณภาพอุตสาหกรรม เช่น IPC-6012 (สำหรับ PCB ที่ใช้ในงานทั่วไป) หรือมาตรฐานระดับสูงกว่าสำหรับอุตสาหกรรมเฉพาะทาง เช่น การแพทย์ อากาศยาน หรือยานยนต์ ซึ่งมีข้อกำหนดที่เข้มงวดในด้านความคงทน ความแม่นยำ และความเสถียรของสัญญาณไฟฟ้า

การตรวจสอบคุณภาพถือเป็นด่านสุดท้ายที่คัดกรองแผ่นวงจรที่มีปัญหาออกไป ช่วยลดต้นทุนจากการเคลมสินค้า และเพิ่มความเชื่อมั่นให้กับผู้ใช้ปลายทางว่าผลิตภัณฑ์ที่ได้รับมีความน่าเชื่อถือและปลอดภัยในการใช้งาน

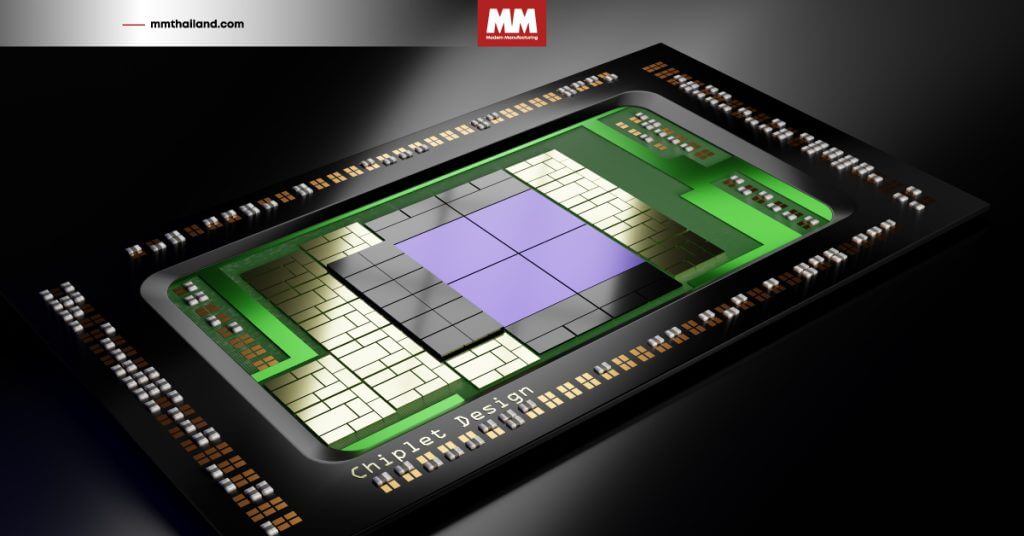

แนวโน้มการพัฒนา PCB ในยุคเทคโนโลยีเร่งตัว

ความต้องการด้านเทคโนโลยีสมัยใหม่ เช่น 5G, EV, IoT และอุปกรณ์ทางการแพทย์ กำลังผลักดันให้วงการ PCB ต้องพัฒนาอย่างต่อเนื่อง ดังแนวโน้มสำคัญต่อไปนี้:

| มิติการเปลี่ยนแปลง | แนวโน้ม |

| ความละเอียดของวงจร | เดินสายความถี่สูงมากขึ้น (High-Speed/HDI PCB) |

| วัสดุฐาน | ใช้วัสดุ Low Dk/Low Loss สำหรับ RF |

| จำนวนชั้น | เพิ่มจาก 4-6 ชั้น ไปสู่ 12+ ชั้นในงานเฉพาะทาง |

| ความหนาแน่น | Microvia, Buried Via, Laser Drilling เพิ่มความจุ |

| ความยั่งยืน | พัฒนาเทคโนโลยีรีไซเคิล PCB เพื่อลดขยะอิเล็กทรอนิกส์ |

จากแผ่นใยแก้วสู่หัวใจของเทคโนโลยี

เบื้องหลังอุปกรณ์อิเล็กทรอนิกส์ที่เราใช้งานกันทุกวัน คือแผ่น PCB ที่ผ่านกระบวนการทางวิศวกรรมอันละเอียดอ่อน ตั้งแต่การออกแบบที่แม่นยำ การผลิตที่ใช้เทคนิคขั้นสูง ไปจนถึงการควบคุมคุณภาพระดับไมโคร ทุกขั้นตอนล้วนสะท้อนถึงความก้าวหน้าทางเทคโนโลยีที่ซ่อนอยู่ในสิ่งที่เรามองไม่เห็น

เมื่อเทคโนโลยีก้าวสู่โลกแห่ง AI, EV และอวกาศ ความซับซ้อนของ PCB ก็จะยิ่งทวีขึ้น เช่นเดียวกับบทบาทของวิศวกร PCB ที่จะกลายเป็นฟันเฟืองสำคัญในโลกยุคดิจิทัลอย่างแท้จริง