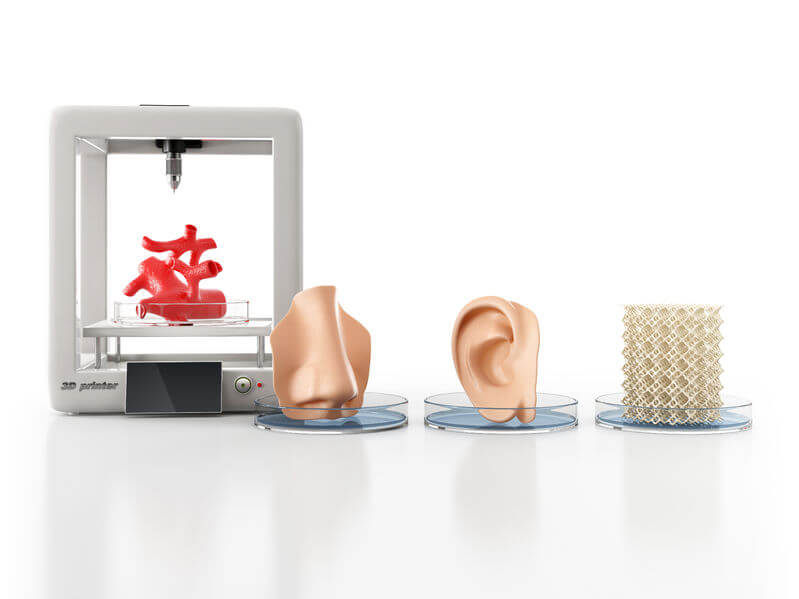

เครื่องมือทางการแพทย์มีความเสี่ยงด้านความปลอดภัยสูง โดยเฉพาะการปลูกถ่าย ซึ่งแนวทางปฏิบัติจะช่วยควบคุมและรับประกันความปลอดภัยของชิ้นส่วนที่ผลิตขึ้นมาได้ในระดับหนึ่งสำหรับการใช้งานเทคโนโลยี Additive Manufacturing (AM) ซึ่งคณะกรรมการอาหารและยาแห่งประเทศสหรัฐอเมริกา (FDA) เป็นผู้จัดทำขึ้นภายใต้เอกสาร Technical Considerations for Additive Manufactured Medical Devices

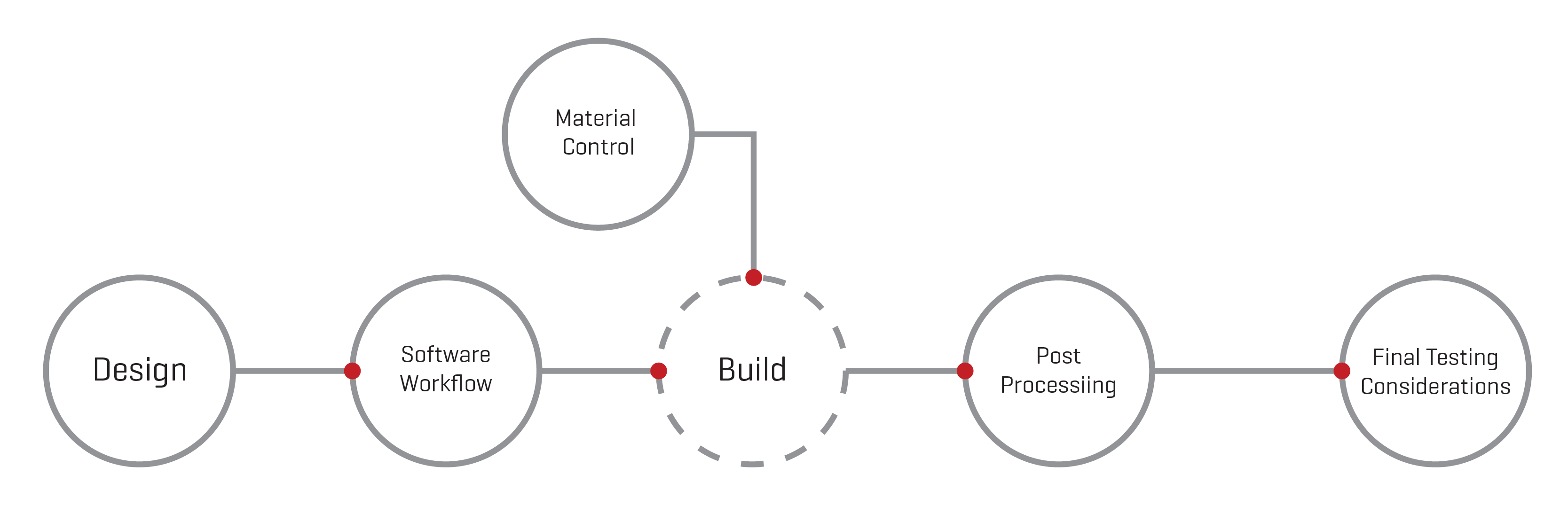

การปฏิบัติตัวตามแนวทางดังกล่าวต้องให้ความสำคัญกับเอกสารที่สามารถอธิบายและระบุรายละเอียดได้โดยยึดคุณภาพของตัวชิ้นงานเป็นหลัก สามารถแบ่งขั้นตอนเบื้องต้นได้ดังนี้

การออกแบบภาพรวม

การผลิตนั้นสามารถเลือกใช้เทคนิคได้อย่างหลากหลาย สำหรับการผลิตด้วย AM ขนาดของชิ้นส่วนสัมพันธ์กับการเลือกใช้เครื่องและลักษณะวัตถุดิบ รวมถึงรูปแบบเทคนิคที่ใช้ในการขึ้นรูปวัสดุ การระบุค่าต่างๆ ต้องมีความละเอียดอย่างมากไม่เช่นนั้นอาจเกิดปัญหาได้ เช่น พื้นผิวที่เรียบอาจกลายเป็นพื้นผิวที่มีลักษณะกระด้างซึ่งยากต่อการแยกแยะด้วยตาเปล่า

การออกแบบให้เหมาะสมกับผู้ป่วย

ผู้ป่วยบางคนอาจใช้การตั้งค่ามาตรฐานได้ แต่นั่นไม่ใช่สำหรับผู้ป่วยทุกคนเช่นกัน การออกแบบให้รับกับผู้ป่วยทำให้สามารถใช้งานชิ้นส่วนนั้นได้อย่างเต็มประสิทธิภาพ ซึ่ง AM สามารถตอบสนองต่อการผลิตแบบ Custom หรือออกแบบเองได้เป็นอย่างดี การออกแบบนี้ไม่ตรงกับข้อกำหนด FD&C Act สำหรับเครื่องมือที่ออกแบบเฉพาะหากไม่ข้องเกี่ยวกับส่วนที่ถูกระบุไว้ว่ามีความเสี่ยง สามารถใช้รูปแบบมาตรฐานและปรับแต่งโดยผู้เชี่ยวชาญทางด้านคลินิคหรือผู้ผลิตได้ตามปัจจัยแวดล้อมที่เกี่ยวข้อง โดยใช้ส่วนประกอบดังนี้

ก. การใช้ภาพเปรียบเทียบ ภาพถ่ายหรือภาพที่สามารถแสดงตัวอย่างพื้นที่ที่เกี่ยวข้องกับชิ้นส่วนควรมีความละเอียดเพียงพอที่จะแสดงข้อมูลสำคัญ เมื่อออกแบบแล้วให้นำมาเปรียบเทียบกับ Anatomy หรือลักษณะทางร่างกายที่บันทึกภาพไว้

ข. การปรับเปลี่ยนโมเดลที่ออกแบบไว้ การปรับโมเดลโดยใช้ลักษณะมาตรฐานสามารถเป็นไปได้แต่การสำรวจด้วยการตอบสนองกับผู้ป่วยโดยตรงสามารถให้ผลลัพธ์ที่มีประสิทธิภาพยิ่งขึ้นได้ ซอฟท์แวร์ที่ใช้ควรมีการตรวจสอบยืนยันเพื่อป้องกันความผิดพลาดที่อาจเกิดขึ้นได้ผ่านทั้งเอกสารและข้อมูลรายละเอียดเฉพาะของชิ้นส่วน

ค. การออกแบบที่ซับซ้อน การออกแบบชิ้นส่วนให้มีความเหมาะสมตรงตามลักษณะกายภาพอย่างถูกต้องเป็นการป้องกันความผิดพลาดในขณะการแปลงไฟล์ได้ เพราะรายละเอียดของร่างกายไม่ว่าส่วนโค้งหรือรูปทรงต่างๆ มีค่าทางคณิตศาสตร์ที่ซับซ้อน

ง. ความปลอดภัยทางไซเบอร์และข้อมูลส่วนบุคคล ต้องมีการจัดการดูแล ปกปิดและปกป้องรายละเอียดเหล่านี้เพื่อสิทธิส่วนบุคคลของผู้ป่วย

ศักยภาพการทำงานของซอฟท์แวร์

ก. รูปแบบประเภทของไฟล์ การทำงานอง AM จะต้องเกี่ยวข้องกับซอฟท์แวร์ที่หลากหลาย ผ่านอุปกรณ์จากผู้ผลิตที่แตกต่างกันการตีความของแต่ละผู้ผลิตแต่ละเครื่องมือจึงมีความแตกต่างกัน ซึ่งก่อให้เกิดความผิดพลาดในการผลิตและส่งผลต่อผู้ป่วยโดยตรงได้ จำเป็นต้อมีการตรวจสอบสม่ำเสมอ สำหรับเครื่องมือที่ใช้ขึ้นรูปวัสดุหรือตัว Printing จำเป็นต้องสามารถอ่านค่าต่างๆ ได้อย่างแม่นยำและเป็นมาตรฐาน นอกจากนี้ยังจำเป็นที่จะต้องเก็บข้อมูลการผลิตไว้สำหรับยามที่ต้องการข้อมู,ดังกล่าวอีกด้วย โดยมาตรฐานไฟล์ Additive Manufacturing File Format (AMF) เป็นไปตาม ISO/ASTM 52915 Standard Specification for Additive Manufacturing File Format (AMF)

ข. การออกแบบจากดิจิทัลสู่วัตถุกายภาพ เมื่อการออกแบบในคอมพิวเตอร์เสร็จสิ้นการเตรียมตัวสำหรับการผลิตเป็นสิ่งที่ต้องระวัง

ก-1 สร้างตำแหน่งการทำงาน อุปกรณ์ต่างๆ มีระยะการทำงานที่สามารถหวังผลได้ 100% และสามารถลดลงได้ตามพื้นที่หรือเงื่อนไขที่กำหนด สิ่งเหล่านี้จำเป็นต้องออกแบบอย่างระมัดระวังเพื่อการใช้งานจริง ควรประยุกต์ Operation Qualification (OQ) เข้าไปเพื่อกำหนดการทำงานให้ชัดเจนยิ่งขึ้น

ก-2 วัตสดุที่ค้ำยันชิ้นงาน วัตถุดิบในการผลิตนั้นมีหลากหลายทั้งด้านราคาและความละเอียดอ่อนในการตอบสนองต่อปัจจุยแวดล้อม การทำงานแบบ AM เป็นการฉีดวัสดุขึ้นมาทีละชั้นดังนั้นในบางตำแหน่งที่ไม่ใช่ชิ้นส่วนหลักจะเป็นชิ้นส่วนที่รับน้ำหนักของชิ้นส่วนหลัก ต้องมีการออกแบบให้เหมาะสมกับการทำงานร่วมกับชิ้นส่วนหลัก เช่น โครงสร้างภายในชิ้นส่วนค้ำยันเป็นอย่างไร มีโพรงอาการ หรือเป็นลักษณะท่อ เมื่อการผลิตเสร็จสิ้นชิ้นส่วนเหล่านี้จัถูกแยกออกจากกัน และส่วนที่แยกจากกันอาจเกิดรอยได้จึงต้องเตรียมพร้อมขั้นตอนและการทำความสะอาดบริเวณดังกล่าวไว้ดว้ยเช่นกัน

ก-3 ความหนา-บาง ด้วยการผลิตของ AM ทำให้ความหนาของวัสดุและชิ้นส่วนค้ำยันมีความสำคัญ การเลือกความหนาควรระบุไว้ในเอกสารอย่างชัดเจนเพือบ่งบอกถึงสมดุล ความแม่นยำ และคุณภาพที่เกิดขึ้น หากมีการใช้ชิ้นส่วนที่บางเกินไปในสำหรับการรองรับน้ำหนักอาจทำให้การผลิตเกิดความผิดพลาดได้

ก-4 เส้นทางการผลิต ระบบของการผลิตเป็นสิ่งที่ไม่อาจเพิกเฉยได้ ไมว่าจะเป็นความเร็วในการฉีด ลักษณะของการฉีด อุณหภูมิ การเดินทางของวัตถุดิบจนกระทั่งแปรสภาพมีส่วนสำคัญต่อการขึ้นรูป ไม่ว่าจะเป็นความแข็งแรง สภาพพื้นผิววัสดุ ดังนั้นการใช้งานเครื่องที่สามารถควบคุมค่าต่างๆ ได้อย่างละเอียดจะเป็นปัจจุยที่ดี

ก-5 ค่าการทำงานของเครื่องและปัจจัยแวดล้อม เครื่องผลิต AM แต่ละรุ่นมีความสามารถในการทำงานและป้อนค่าได้ละเอียดแตกต่างกันไปรวมถึงความสามารถในการผลิตภายใต้สภาวะแวดล้อมต่างๆ ซึ่งล้วนกระทบต่อคุณภาพการผลิตทั้งสิ้น ไม่ว่าจะอุณหภูมิโดยรอบ ฝุ่นผง ความแม่นยำในการทำงานของเครื่อง สิ่งที่ต้องระวัง ได้แก่ พลังงานที่ถูกส่งไปในระบบ ความเร็วของการผลิต เส้นทางการผลิต ความเข้มข้นของพลังงาน ขนาดหัวฉีด

ค. การตรวจสอบและกระบวนการทำงานอัตโนมัติ หากใช้ซอฟท์แวร์จัดการอัตโนมัติมากกว่า 1 ขั้นตอนควรศึกษาขั้นตอนการตรวจสอบการทำงานของโปรแกรมและซอฟท์แวร์ต่างๆ ให้ถูกต้อง

การควบคุมวัตถุดิบ

ก. วัตถุดิบตั้งต้น ต้องระบุลักษณะของวัตถุดิบหรือองค์ประกอบทางเคมีด้วยชื่อสามัญ ชื่อทางเคมี ชื่อทางการค้า หมายเลข Chemical Abstracts Service (CAS) หรือทำตามกระบวนการมาตรฐาน ระบุผู้จัดจำหน่าย รวมทั้งขอเอกสารระบุเสป็คและใบรับประกัน Certificates of Analysis (COAs) ที่ผ่านการทดสอบสำหรับการใช้งาน COAs และจำเป็นต้องทดสอบคุณสมบัติวัตถุดิบด้วย เช่น หากวัตถุดิบเป็ฯของแข็งให้ดูขนดาอนุภาควัตถุดิบและองค์ประกอบที่เกี่ยวของ เช่น ผงประกอบที่ใช้ หากวัสดุเป็นโพลีเมอร์ต้องพิจารณาส่วนประกอบ ความบริสุทธิ์ อุณหภูมอการเปลี่ยนสภาวะเป็นแก้ว เป็นต้น

ข. การนำวัตถุดิบกลับมาใช้ใหม่ การผลิต AM บางรูปแบบสามารถนำวัตถุดิบกลับมาใช้ซ้ำได้ จำเป็ยต้องระวังสถานะที่เปลี่ยนไปจากความชื้อหรือการสัมผัสสภาวะตัวแปรอื่นๆ การนำวัตถุดิบกลับมาใช้ซ้ำจำเป็นต้องระบในเอกสารรวมถึงหลักฐานยืนยันความปลอดภัยที่ได้รับการตรวจสอบแล้วด้วยเช่นกัน

กระบวนการหลังการผลิต

หลังจากการผลิตเสร็จสิ้นจำเป็นต้องมีการเก็ฐชิ้นงาน เช่น เก็บเศษที่เกินออกมาหลังจากผลิต การอบความร้อน ขั้นตอนนี้จำเป็ฯต้องมีรายงานและบทวิเคราะห์เกี่ยวกับผลกระทบของกระบวนการหลังการผลิตด้วย หากชิ้นส่วนจำเป็นต้องใช้งานในส่วนที่เกิดปัญหาต้องให้ความใส่ใจกับพื้นผิวชิ้นส่วนมากเป็นพิเศษ

การประเมิน

การประเมินคุณภาพ เช่น ความสมมาตร มิติภาพรวม ลักษณะเฉพาะของวัสดุรวมถึงความสามารถในการใช้งานเชิงกลสามารถได้รับผลกระทบจากกระบวนการผลิตแบบ AM แม้ว่าจะใช้ปัจจัยทั้งหมดเหมือนกันแต่ผลิตด้วยเครื่องคนละรุ่นสามารถให้ผลลัพธ์ที่แตกต่างได้เช่นกัน การตรวจค่าต่างๆ ที่เกิดขึ้นระหว่างขั้นตอนการผลิตไม่ว่าจะเป็นอุณหภูมิหัวฉีด ค่าความชื้นในพื้นที่ พลังงานที่ระบบส่งให้ใช้ในการผลิต และค่าต่างๆ สามารถช่วยระบุความเปลี่ยนแปลงที่เกิดขึ้นได้

การประเมินความเปลี่ยนแปลงที่เกิดขึ้น เช่น การเปลี่ยนซอฟท์แวร์ การเปลี่ยนวัตถุดิบ การเปลี่ยนพื้นที่หรืออุปกรณ์ การย้ายเครื่องผลิต ฯลฯ สามารถบ่งบอกความเสี่ยงที่อาจเกิดขึ้นได้

การตรวจชิ้นส่วนว่ามีความพร้อมสำหรับการใช้งานตามเป้าหมายหรือไม่เบื้องต้นสามารถทดสอบด้วยวิธิการประเมินแบบไม่ทำลาย Non-Destructive Evaluation (NDE) เช่น อัลตราซาวน์ การใช้ CT และ Micro-Ct การตรวจสอบด้วยการ X-Ray การย้อมสี เป็นต้น

จากนั้นจึงทำการทดสอบกับตัวอย่างการทดสอบที่พร้อมสำหรับการถูกทำลายหรือกรณีเลวร้ายที่สุดที่อาจเกิดขึ้นหากใช้งานชิ้นส่วนดังกล่าว มื่อเสร็จสิ้นขั้นตอนการทดสอบทั่วไปจึงนำมาฆ่าเชื้อและทดสอบความเข้ากันได้ทางชีววิทยาภายใต้มาตรฐานสากล ISO-10993

การผลิตชิ้นส่วนที่เกี่ยวข้องกับมนุษย์ หรืออุปกรณ์ทางการแพทย์ถือว่ามีความเสี่ยงต่อความปลอดภัยของชีวิตสูง ดังนั้นขั้นตอนารปฏิบัติงานควรสร้างมาตรฐานที่ชัดเจนเพื่อให้สามารถตรวจสอบ แก้ไข และป้องกันไม่ให้เกิดเหตุไม่คาดคิดขึ้นได้ หากสนใจรายละเอียดฉบับเต็มสามารถติดตามได้ใน Address ด้านล่างครับ

ที่มา:

- https://www.fda.gov/downloads/MedicalDevices/DeviceRegulationandGuidance/GuidanceDocuments/UCM499809.pdf