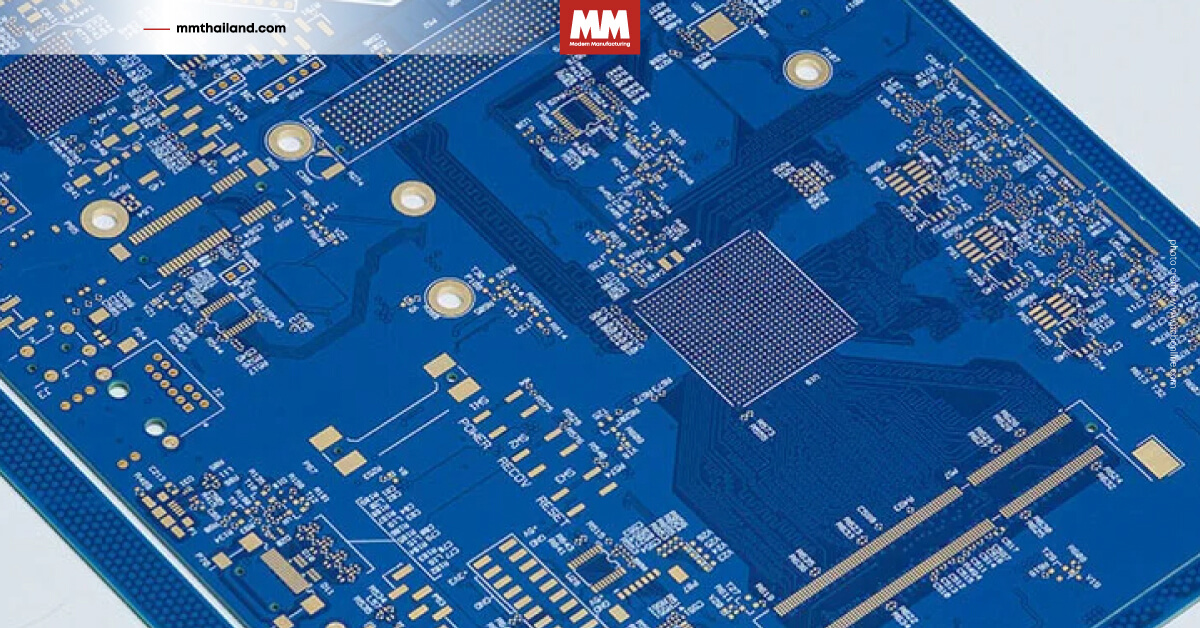

การผลิตยุคใหม่ที่ขับเคลื่อนด้วยความเร็วของข้อมูล ความสามารถในการส่งผ่านสัญญาณในระดับ Gbps ขึ้นไปโดยไม่เกิดการสูญเสีย คือสิ่งที่แยกระหว่างโรงงานทั่วไปกับ โรงงานที่อยู่ในห่วงโซ่อุตสาหกรรมระดับโลก ได้ชัดเจนที่สุด และชิ้นส่วนที่ทำหน้าที่นั้นอย่างสำคัญที่เราจะมานำเสนอในวันนี้คงหนีไม่พ้น Substrate และ แผ่นวงจรพิมพ์ความหนาแน่นสูง (HDI – High Density Interconnect)

การผลิต Substrate และ HDI ไม่ใช่แค่การทำบอร์ดให้เล็กลงหรือบางลง แต่เป็นการเข้าสู่โลกของการควบคุมโครงสร้างทางไฟฟ้า เชิงกล และสัญญาณในระดับที่เล็กกว่าหนังสือพิมพ์ 10 หน้าเรียงกันเสียอีก

Substrate คืออะไร และแตกต่างจาก PCB ทั่วไปที่ใช้ FR-4 อย่างไร

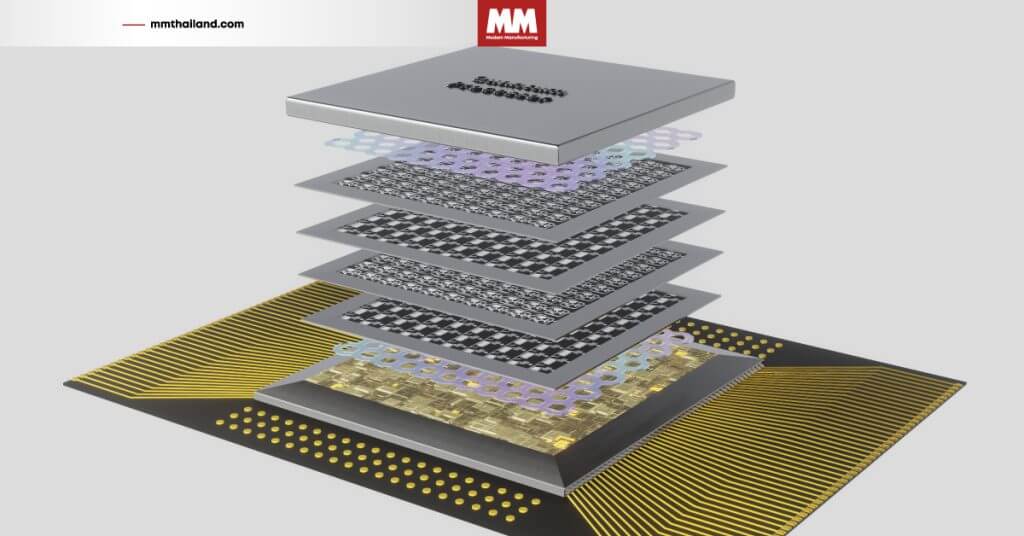

Substrate คือแผ่นฐานที่ทำหน้าที่เป็นโครงสร้างทางไฟฟ้าและทางกล (electro-mechanical base) สำหรับการวางและเชื่อมต่อชิ้นส่วนวงจรหรือ Semiconductor die โดยเฉพาะในอุตสาหกรรม IC Packaging

ต่างจาก PCB ทั่วไปที่ใช้ไฟเบอร์กลาส (FR-4) เป็นฐาน Substrate มักใช้วัสดุคุณภาพสูง เช่น BT Resin, ABF Film หรือ Modified Epoxy ซึ่งมีค่าความสูญเสียต่ำ (Low Df) และเสถียรต่อความร้อนสูง (High Tg) พร้อมรองรับการทำ Layer ซ้อนระดับ 8 ชั้นขึ้นไปในพื้นที่ไม่ถึง 1 ตารางนิ้ว

Substrate ต้องมี Via Hole ขนาดไม่เกิน 75 μm, มี Pad ที่วางชิดกันในระดับ Pitch ต่ำกว่า 100 μm และสามารถรองรับการส่งสัญญาณความเร็วสูงที่ต้องควบคุม Impedance อย่างแม่นยำตลอดทุก Layer

HDI คืออะไร ?

HDI คือการย่อขนาดแผ่นวงจรให้สามารถวางเส้นทางสัญญาณจำนวนมากในพื้นที่เล็ก ๆ ได้ โดยใช้เทคโนโลยี Microvia, Laser Drilling, Sequential Lamination และ Stacked Via ซึ่งต่างจากการผลิต PCB แบบ Through-hole ทั่วไปที่ใช้ Drill ธรรมดาและมี Trace ขนาดใหญ่

HDI จำเป็นต่อการใช้งานใน Smartphone, AI Server, IoT Devices, EV Control Board และอุปกรณ์ Wearable เนื่องจากต้องออกแบบวงจรให้ซับซ้อน แต่บาง เบา และทนต่อสภาวะการใช้งาน

การทำ HDI ต้องควบคุมความหนา Copper แบบละเอียด เช่น 0.5 oz หรือ 0.25 oz และมีการ Stack Layer แบบ 1+4+1, 2+6+2 หรือซับซ้อนมากกว่านั้น ซึ่งต้องผ่านกระบวนการ Vacuum Lamination และ AOI 3D แบบละเอียดเพื่อป้องกัน Open, Short, และ Misalignment

บทบาทของ Substrate และ HDI ใน Value Chain โลก

ในช่วง 3 ปีที่ผ่านมา ความต้องการ Substrate พุ่งขึ้นจาก 5G และ AI Infrastructure โดยเฉพาะแผ่น ABF Substrate ที่ใช้ใน GPU, Server CPU และ Network Switch ระดับ Hyperscale เช่นของ NVIDIA, AMD, Intel, Broadcom และ Cisco

ในขณะที่ฝั่ง HDI ก็มีการเติบโตอย่างมากจากการขยายตลาด Smartphone, EV และ Wearable ซึ่งต้องใช้บอร์ดที่มีพื้นที่จำกัด แต่ต้องการวงจรจำนวนมากและความเสถียรสูง

ผู้ผลิต Substrate รายใหญ่ของโลก เช่น Ibiden, Unimicron, AT&S และ Shinko ต่างขยายฐานผลิตอย่างรวดเร็ว และแม้แต่ในไทยเองก็เริ่มเห็นการลงทุนเพิ่มขึ้นของกลุ่มที่มีเทคโนโลยีด้านนี้

ศักยภาพของโรงงานไทยกับการเข้าสู่ Substrate / HDI Supply Chain

ปัจจุบันประเทศไทยยังไม่มีผู้ผลิต Substrate เต็มรูปแบบที่สามารถรองรับงานระดับ Fan-out SiP หรือ AI Server ได้โดยตรง แต่หลายโรงงานเริ่มลงทุนในเทคโนโลยี HDI ระดับกลาง เช่นการทำ 2+4+2 Layer พร้อมการใช้ AOI 3D และ Laser Drill แบบ CO₂ หรือ UV

ข้อจำกัดของโรงงาน PCB ไทยยังอยู่ที่

1. ความสามารถในการควบคุม Stack-up และ Core Thickness ที่แม่นยำ

Stack-up คือการจัดเรียงชั้นของวัสดุในแผ่น PCB หรือ Substrate ซึ่งมีผลโดยตรงต่อคุณสมบัติทางไฟฟ้า เช่น Impedance, Capacitance และ EMI

Core Thickness หรือความหนาของชั้นแกนกลางของแผ่นวงจร (รวมถึง Prepreg ที่ใช้คั่นระหว่างชั้น) ต้องมีค่าที่คงที่และแม่นยำในระดับไมครอน เพราะหากหนาบางไม่เท่ากัน จะทำให้เกิดความไม่สมดุลของสัญญาณ, Warpage (การงอของแผ่น), หรือค่าความต้านทานเปลี่ยนไป

สำหรับ Substrate ที่ต้องรองรับสัญญาณความถี่สูง การควบคุม Stack-up ไม่ใช่เรื่องเชิงโครงสร้างเท่านั้น แต่เป็นการควบคุมพฤติกรรมของสัญญาณในชั้นวงจร เช่น ต้องควบคุมชั้น Ground กับ Signal ให้มีระยะห่างสม่ำเสมอ เพื่อไม่ให้เกิด Crosstalk

ข้อจำกัดของโรงงานไทย ในจุดนี้ คือยังขาดระบบ Press Machine หรือ Vacuum Lamination ที่สามารถควบคุมความหนาของชั้นแต่ละชั้นได้ในระดับ ±5 μm หรือดีกว่านั้น ทำให้การ Stack-up หลายชั้นแบบ 6–12 Layers ยังมีปัญหาเรื่องความแม่นยำและความคงตัวในอุณหภูมิสูง

2. ระบบ Vacuum Lamination แบบหลายขั้นตอน

Vacuum Lamination คือกระบวนการอัดชั้น PCB หรือ Substrate ด้วยความร้อนและแรงดันภายใต้สภาวะสูญญากาศ เพื่อหลีกเลี่ยงการเกิดฟองอากาศหรือช่องว่างภายในชั้นวงจร ซึ่งอาจนำไปสู่การลัดวงจร, การหลุดล่อน หรือความผิดพลาดทางโครงสร้างได้ในระยะยาว

โรงงานที่ผลิต HDI และ Substrate ชั้นสูงจะต้องใช้ Lamination หลายรอบ (เรียกว่า Sequential Lamination) เช่น ทำชั้น Inner Layer > Laminate > Drill Laser Via > เติม Copper > Laminate ชั้นถัดไปอีกครั้ง ซึ่งอาจวนซ้ำ 3–5 รอบสำหรับ 8–12 Layers

ข้อจำกัดของโรงงานไทย คือยังมี Lamination ที่ใช้สำหรับ PCB มาตรฐาน แต่ไม่สามารถควบคุมแรงกด, เวลา Ramp Up, อุณหภูมิแปรผัน หรือ De-gassing ได้ละเอียดพอ ทำให้เกิด Defect ประเภท Delamination, Resin Void หรือ Dielectric Breakdown ได้มากขึ้นในผลิตภัณฑ์ที่ต้องใช้งานความถี่สูงหรืออุณหภูมิสูง

3. การทดสอบ Impedance แบบ Time Domain Reflectometry (TDR)

Impedance Control เป็นหัวใจของวงจรความเร็วสูง โดยเฉพาะในกลุ่ม AI Server, Data Center, 5G Base Station และ EV Inverter เพราะถ้าสัญญาณสะท้อน (Reflection) หรือสูญเสีย (Loss) จะทำให้วงจรมีปัญหาในเชิง EMI, Latency หรือแม้แต่ทำงานผิดพลาดได้

Time Domain Reflectometry (TDR) คือวิธีทดสอบ Impedance ของแผ่น PCB โดยการยิงคลื่นความถี่เข้าไปใน Trace แล้ววัดค่าการสะท้อนกลับแบบละเอียดระดับพิโควินาที ซึ่งจะช่วยระบุว่าเกิดปัญหาในจุดใดของแผ่น PCB/Substrate

ข้อจำกัดของโรงงานไทย คือส่วนมากยังไม่มีเครื่อง TDR แบบ High-resolution (ความละเอียด > 20 ps) หรือไม่มีระบบ Inline TDR สำหรับการวัดแบบอัตโนมัติในสายการผลิต ทำให้การควบคุม Impedance ทำได้แค่ “ตามสูตร” แต่ไม่สามารถ “ตรวจสอบจริง” ได้ในทุกแผ่นหรือทุก Lot ส่งผลต่อ Yield และความน่าเชื่อถือในสายการผลิตระดับสากล

4. ระบบ AOI / Metrology ที่สามารถตรวจสอบ Trace ต่ำกว่า 40 μm ได้แบบ Inline

ใน PCB/HDI/Substrate ยุคใหม่ การลดขนาดของลายวงจร (Trace) ไปอยู่ที่ระดับ 40 μm หรือน้อยกว่านั้น เป็นเรื่องปกติ โดยเฉพาะในงาน IC Substrate หรือ HDI ของ Mobile และ Automotive

การตรวจสอบด้วย AOI (Automatic Optical Inspection) ต้องมีความละเอียดระดับ Sub-micron และมุมกล้องหลายทิศทาง เพื่อมองเห็น Defect เช่น Over-Etching, Under-Etching, Bridge หรือ Open ใน Trace ที่เล็กมาก ๆ

Metrology คือเครื่องวัดลักษณะทางกายภาพ เช่น ความลึกของ Microvia, ความสูงของ Bump, ความเรียบของ Surface ซึ่งต้องใช้เทคโนโลยีเช่น Laser Profilometer, White Light Interferometer หรือ CT-Xray

ข้อจำกัดของโรงงานไทย คือยังใช้ AOI แบบ 2D หรือ 2.5D ที่ตรวจได้เฉพาะงานขนาดใหญ่และระดับทั่วไป ไม่สามารถตรวจ Trace ที่มีขนาด < 50 μm ได้แบบ Real-time รวมถึงยังไม่มี Metrology ที่สามารถวัด Warpage, Void หรือ Via Misalignment ได้แบบละเอียด ซึ่งจำเป็นอย่างยิ่งสำหรับ Substrate หรือบอร์ดที่ต้องเข้า IC Packaging

หากสามารถอัปเกรดระบบเหล่านี้ โรงงานไทยจะสามารถก้าวเข้าสู่กลุ่ม “Tier 2 Substrate Supply Chain” ได้ โดยเฉพาะในกลุ่ม EV และ IoT ที่ต้องการ HDI ระดับกลางถึงสูง

ถ้าไทยอยากอยู่ในเกมเทคโนโลยีโลก ต้องเริ่มจากบอร์ด PCB ที่แม่นยำที่สุด

Substrate และ HDI ไม่ใช่ชิ้นส่วนเสริม แต่คือแกนกลางของเทคโนโลยีในยุคที่ AI, EV, 5G, และ IoT คือหัวใจของเศรษฐกิจโลก ประเทศที่ผลิตชิ้นส่วนเหล่านี้ไม่ได้ในระดับที่แม่นยำและน่าเชื่อถือ ย่อมไม่สามารถเป็นฐานการผลิตในห่วงโซ่อุตสาหกรรมขั้นสูงได้

โรงงานไทยมีจุดเริ่มต้นที่ดี แต่ต้องอัปเกรดด้านเทคโนโลยีอย่างจริงจัง ไม่ใช่แค่เพื่อรับจ้างผลิตแต่เพื่อร่วมสร้างเทคโนโลยี ไปพร้อมกับตลาดโลก