เป้าหมายการปล่อยคาร์บอนสุทธิเป็นศูนย์ (Net Zero) เป็นสิ่งที่ทุกธุรกิจพยายามไปให้ถึง การลดการปล่อยคาร์บอนภายในกระบวนการผลิตมีให้เลือกหลายแนวทาง ตั้งแต่การใช้พลังงานหมุนเวียน การใช้วัสดุที่มาจากชีวภาพซึ่งปล่อยคาร์บอนน้อยกว่าวัสดุฟอสซิล ตลอดจนการใช้วัสดุรีไซเคิลที่ไม่มีการปล่อยคาร์บอนซ้ำเหมือนการสร้างวัสดุใหม่

- EU ออกมาตรการ CBAM ควบคุมสินค้านำเข้าคาร์บอนสูง

- easyJet ร่วมสัญญา Airbus เริ่มใช้เทคโนโลยีดักจับคาร์บอน DACCS

- Toyota Philippines เดินหน้าสู่ความเป็นกลางทางคาร์บอนด้วยพลังงานหมุนเวียน 100%

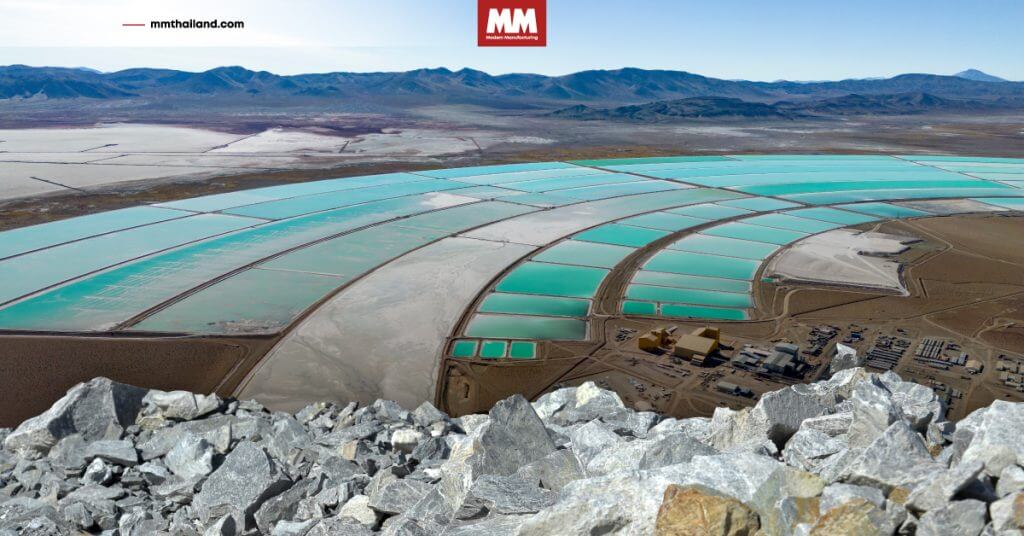

รถยนต์ไฟฟ้าที่ดูเหมือนจะรักษ์โลกมากกว่ารถยนต์สันดาป เนื่องจากไม่มีการปล่อยคาร์บอนระหว่างใช้งาน แต่การจะตัดสินว่าการผลิตรถยนต์ไฟฟ้าเป็นมิตรต่อสิ่งแวดล้อมมากกว่าหรือไม่นั้นต้องดูทั้งซัพพลายเชน หมายถึง ดูรวมไปถึงขั้นตอนการผลิต และได้มาซึ่งแบตเตอรี่ ไปจนถึงกระบวนการสินแร่หายาก โดยรวมแล้วกระบวนการผลิตรถยนต์ไฟฟ้ามีการปล่อยคาร์บอนที่มากกว่ารถยนต์สันดาป ดังนั้น ทางยุโรปจึงพยายามลดการปล่อยคาร์บอนด้วยการใช้วัสดุรีไซเคิลหรือใช้ซ้ำแทนวัสดุใหม่เกือบทั้งหมด

วิสัยทัศน์การผลิตรถยนต์ของสหภาพยุโรปสำหรับปี 2035 คือ ยานยนต์ต้องผลิตจากวัสดุรีไซเคิลหรือใช้ซ้ำแทนวัสดุใหม่เกือบทั้งหมด โดยมีผู้นำสำคัญ คือ Fraunhoe IWU หรือ สถาบันเครื่องมือกลและเทคโนโลยีการขึ้นรูปแห่งประเทศเยอรมนี และได้รับการสนับสนุนจากพันธมิตร 28 ราย รวมถึงผู้ผลิตรถยนต์ชั้นนำจากโครงการ Zevra ที่มีเป้าหมายในการบุกเบิกแนวคิดรถยนต์หมุนเวียน (Circular Car Concept)

ในปี 2035 สหภาพยุโรปตั้งเป้าหมายให้ยานยนต์ใหม่ผลิตขึ้นด้วยชิ้นส่วนรีไซเคิล ตกแต่งขึ้นมาใหม่ นำกลับมาใช้ใหม่ ซ่อมแซม หรือการใช้ซ้ำ โดยให้ส่วนแบ่งของวัสดุใหม่ที่จำเป็นสำหรับการผลิตรถยนต์เกือบจะเป็นศูนย์ ส่งผลให้ประหยัดวัสดุได้มากกว่า 1.5 ตันต่อคัน นอกจากนี้ รถยนต์ใหม่ต้องปฏิบัติตามข้อกำหนดด้านความปลอดภัยจากการชนทั้งหมด และตอบสนองความคาดหวังของลูกค้าในด้านคุณภาพ ภายใต้การนำของ Fraunhoe IWU พันธมิตรในยุโรป 28 ราย รวมถึงผู้ผลิตรถยนต์ (OEM) 5 ราย เพื่อมุ่งสู่แนวทางการผลิตที่ประหยัดทรัพยากรอย่างต่อเนื่องในโครงการ Zevra ของสหภาพยุโรป โดยมีเป้าหมายที่จะพัฒนาแนวคิดรถยนต์หมุนเวียน (Circular Car Concept) เสมือนจริง โดยใช้โมเดลยอดนิยมของ Skoda เพื่อสาธิตการประกอบรถยนต์ด้วยชิ้นส่วนที่ทำจากวัสดุรีไซเคิลตามหลักเศรษฐกิจหมุนเวียน

ตั้งแต่ปี 2035 เป็นต้นไป การใช้งานรถยนต์ใหม่ในสหภาพยุโรปอาจไม่ก่อให้เกิดการปล่อยคาร์บอนอีกต่อไป เนื่องจากรถยนต์ใหม่ส่วนใหญ่จะขับเคลื่อนด้วยแบตเตอรี่ไฟฟ้า แต่อย่างไรก็ตาม การผลิตรถยนต์ที่ใช้แบตเตอรี่ไฟฟ้าเป็นการปล่อยคาร์บอนที่สูงขึ้นมากเมื่อเปรียบเทียบกับการผลิตรถยนต์สันดาปภายในเพราะต้องพิจารณาทั้งห่วงโซ่คุณค่า ตั้งแต่การจัดหาวัสดุ การผลิต ไปจนถึงสิ้นสุดอายุการใช้งาน

ด้วยเหตุนี้ Zevra จึงพัฒนาวิธีการออกแบบเพื่อการหมุนเวียนและประเมินการหมุนเวียนแบบองค์รวม โดยมุ่งเน้นไปที่วัสดุที่เกี่ยวข้องซึ่งครอบคลุมมากกว่า 84 เปอร์เซ็นต์ของส่วนผสมวัสดุรถยนต์ไฟฟ้าทั่วไป ได้แก่ เหล็กกล้า อลูมิเนียม (รีด หล่อ และโฟม) เทอร์โมพลาสติกคอมโพสิต พลาสติก แก้ว ยางรถยนต์ และแร่หายาก โซลูชันที่ได้รับการพัฒนาต้องมีการสนับสนุนจากเครื่องมือดิจิทัลที่หลากหลายเพื่อให้แน่ใจว่าเกิดการหมุนเวียน สามารถตรวจสอบย้อนกลับได้ และการบูรณาการส่วนประกอบเสมือนจริงในยานพาหนะที่สามารถทำซ้ำได้เต็มรูปแบบ ในอนาคต Zevra จะทำให้คาร์บอนฟุตพรินต์ต่อยานพาหนะลดลงอย่างน้อย 25 เปอร์เซ็นต์

การสร้างชิ้นส่วนใหม่จากชิ้นส่วนเก่า

เป้าหมายของการผลิตชิ้นส่วนยานยนต์จำนวนมากโดยไม่ต้องใช้วัสดุใหม่ คือ นำวัสดุที่ใช้ได้หลากหลายประเภทกลับมาใช้ใหม่ 100 เปอร์เซ็นต์ อาทิเช่น เหล็กกล้าและโลหะผสมอลูมิเนียมในชิ้นส่วนรีด หล่อ และโฟม รวมถึงดอกยางและยางรถยนต์ใหม่ก็ต้องใช้วัสดุที่ผ่านการผลิตแล้วนำมาเข้าสู่กระบวนการผลิตใหม่ สิ่งเหล่านี้เป็นการออกแบบเพื่อการหมุนเวียนซึ่งเป็นการพิจารณาเกณฑ์การแปรรูปตั้งแต่ช่วงแรกของการพัฒนาชิ้นส่วนใหม่ เป็นส่วนสำคัญที่สุดต่อความสมดุลของคาร์บอนและสิ่งแวดล้อมอย่างยั่งยืน

บทความอ้างอิง: ETMM