อาชีพช่างที่จัดว่าเก่าแก่อาชีพหนึ่งของมนุษย์เรา คือ อาชีพ ‘ตีโลหะ’ หรือที่เราคุ้นกันกับคำว่า ‘ช่างตีเหล็ก’ อาชีพซึ่งแฝงไปด้วยศาสตร์แห่งศักยภาพที่ไม่ควรมองข้ามในด้านของการพัฒนาความรู้และผู้ปฏิบัติการ

ตำราบางฉบับระบุว่ามนุษย์รู้จักการตีโลหะมานานประมาณ 6,000 ปีแล้ว สมัยแรกนั้นจะเป็นการนำเอาโลหะบริสุทธิ์หรือกึ่งบริสุทธิ์ที่พอพบได้ตามธรรมชาติ อาทิ ทอง เงิน และทองแดง มาทุบในอุณหภูมิปกติให้ยืดออกเป็นแผ่นหรือเป็นแท่ง เพื่อใช้ทำเครื่องมือ ของใช้ และอาวุธ

จากหลักฐานที่พบในดินแดน Mesopotamien ในอียิปต์และอินเดียทำให้ทราบว่าที่นั่นมีการขึ้นรูปร้อนโลหะดังกล่าวแล้วเมื่อประมาณ 5,000 ปีที่ผ่านมา

แต่ประวัติศาสตร์อาจต้องเขียนกันใหม่เมื่อมีทีมวิจัยไปขุดพบของใช้และเครื่องประดับจากทองแดงที่มีอายุถึง 7,300 ปี ในหมู่บ้าน Plochnik ของเซอร์เบียและเชื่อว่าดินแดนแถบนี้มีอารยธรรมเก่าแก่ มีการผลิตเครื่องประดับ เครื่องใช้และอาวุธ จากวัตถุดิบทองแดงอย่างเป็นระบบมาก่อน

ที่ขุดพบในหมู่บ้าน Plochnik ประเทศเซอร์เบีย

เมื่อมนุษย์เราเริ่มให้ความสนใจกับการเล่นแร่แปรธาตุราว 4,500 ปี ที่ผ่านมาทำให้เราก้าวเข้าสู่ยุคของบรอนซ์ ก่อนจะเปลี่ยนมาเป็นยุคเหล็กหลังจากพบการนำเหล็กมาใช้งานแทนบรอนซ์เมื่อประมาณ 2,500 – 2,700 ปีก่อนนี้

เทคนิคการหลอมเหล็กและการตีเหล็กจัดเป็นเทคโนโลยีเดียวกันมาตลอด จนกระทั่งศตวรรษที่ 13 – 14 จึงแยกแขนงอาชีพออกไป

ปัจจุบันเราพัฒนาเหล็กออกไปมากกว่า 2,500 ชนิด เพื่อไว้ใช้ให้เหมาะสมกับงาน ส่วนกระบวนการทุบขึ้นรูปโลหะ ก็จำแนกออกได้หลากหลายวิธีแล้วแต่หลักการ

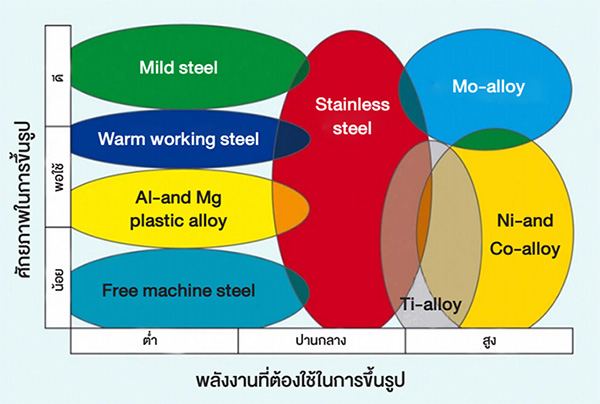

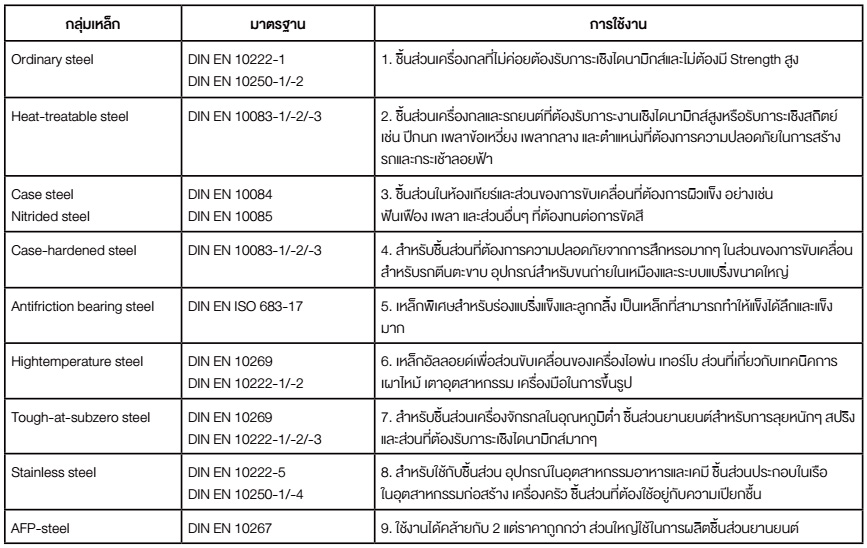

วัสดุที่ใช้ในการขึ้นรูป

โลหะเกือบทุกชนิดสามารถนำมาทุบขึ้นรูปได้ แต่จะมีศักยภาพในการขึ้นรูปและการใช้แรงในการขึ้นรูปต่างกันไป

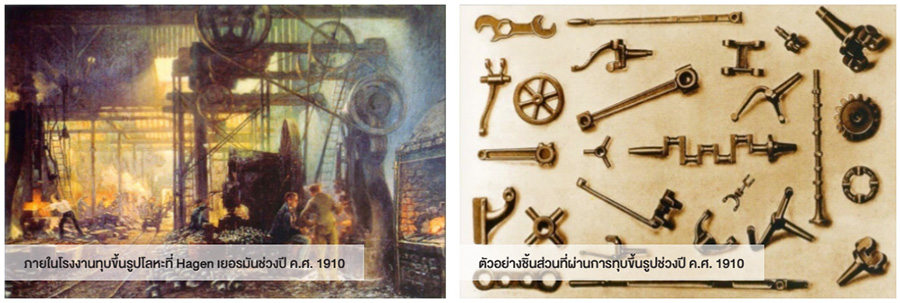

รูปที่ 6 – 9 เป็นตัวอย่างของชิ้นส่วนจากวัสดุชนิดต่างๆ ที่ผ่านการทุบขึ้นรูปมาก่อนการผลิตขั้นสุดท้ายจนได้ขนาด

แนวเส้นเนื้อโลหะ (Faserverlauf – Fiber Texture)

จากการรีดขึ้นรูปโลหะเป็นเส้น/แท่ง/แผ่นในการผลิตวัตถุดิบ ก่อให้เกิดการเรียงตัวของอนุภาคเนื้อโลหะเป็นแนวเส้น การแปรรูปวัตถุดิบให้เป็นผลิตภัณฑ์ด้วยวิธีการที่เหมาะสมจะทำให้แนวเส้นเนื้อโลหะเรียงตัวขนานไปกับผิวชิ้นงานผลิตภัณฑ์นั้นๆ และเพิ่ม Strength รับภาระงานเชิงไดนามิกส์ได้ดียิ่งขึ้น รูปที่ 10 แสดงให้เห็นถึงเพลาข้อเหวี่ยงเครื่องยนต์ 4 สูบ ที่ผ่านการทุบขึ้นรูปมาก่อนการผลิตขั้นต่อไป และแนวเส้นเนื้อโลหะดังกล่าว

รูปที่ 11 แสดงให้เห็นแนวเส้นเนื้อโลหะตามความยาวแกนเพลาเกียร์ ที่เกิดจากการทุบขึ้นรูปเย็นเป็นหน้าแปลน 2 ช่วง เพื่อกัดเป็นเฟืองภายหลัง

ความคุ้มทุนในการสร้างเครื่องมือเพื่อทุบขึ้นรูป

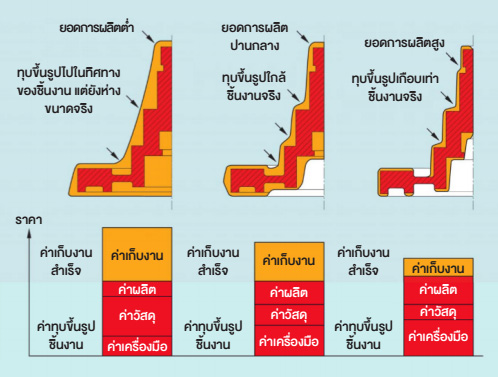

จำนวนชิ้นงานที่จะผลิต เป็นตัวแปรในการเลือกที่จะใช้เครื่องมือและกรรมวิธีการผลิตแบบใดให้เหมาะสมและทำกำไรให้สูงสุด

สำหรับยอดการผลิตชิ้นส่วนจำนวนมากย่อมได้เปรียบ สำหรับการลงทุนกับเครื่องมือและเครื่องจักรเพื่อการทุบขึ้นรูป ซึ่งอาจใช้เครื่องมือทุบหลายชุดผลิตชิ้นส่วนให้ใกล้ขนาดสำเร็จให้มากที่สุด ซึ่งจะลดค่าใช้จ่ายในการกลึง/กัดขั้นสุดท้ายลงไปได้ รูปที่ 12 แสดงให้เห็นถึงความแปรผันระหว่างต้นทุนและจำนวนชิ้นงานในการใช้เครื่องมือทุบขึ้นรูปต่างๆ กัน

ความแม่นยำของการทุบขึ้นรูปชิ้นงาน

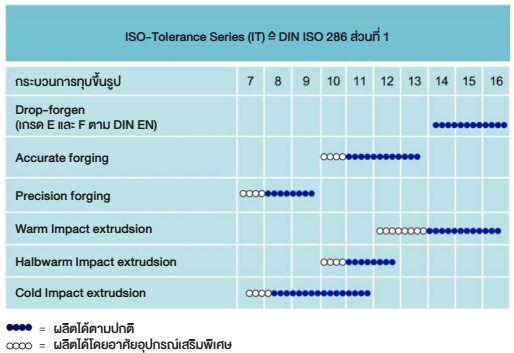

การทุบขึ้นรูปแบบ Gesenkschmieden (หรือภาษาอังกฤษเรียก drop forging) ชิ้นส่วนจากเหล็กส่วนใหญ่จะผลิตกันได้ความแม่นยำมีระยะเผื่อตามมาตรฐานเยอรมัน-ยุโรป DIN EN 10243-1 ถ้าต้องการให้มีระยะเผื่อน้อยกว่านั้นจะตกลงกันระหว่างลูกค้าและผู้ผลิตแต่ละราย

สำหรับงานทุบขึ้นรูปชิ้นส่วนจากเหล็ก ซึ่งเป็นงานละเอียดจะมีเกณฑ์มาตรฐานระยะเผื่อพิเศษออกไป

ตารางที่ 2 แสดงให้เห็นถึงเกณฑ์ระยะเผื่อที่ควรจะทำได้จากกระบวนการทุบขึ้นรูปแบบต่างๆ ตามมาตรฐาน ISO-Tol

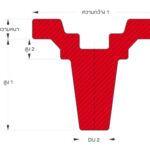

การกำหนดขนาดงานทุบขึ้นรูป

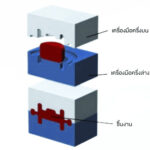

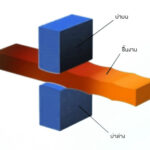

ความเป็นไปได้ในทางเทคนิคที่จะกำหนดระยะเผื่อในงานทุบขึ้นรูปขึ้นอยู่กับตัวแปรหลายตัวด้วยกัน อาทิ

- ตำแหน่งของขนาด ซึ่งขนาดความหนานี้ถูกสร้างขึ้นจากเครื่องมือสองชิ้นที่จะกระแทกมาประกบกัน ซึ่งจะต้องเผื่อสูงกว่าความสูงและความกว้าง (เส้นผ่านศูนย์กลาง DU) ขอบตัดของเครื่องมือทั้งสองชิ้น

- ความสลับซับซ้อนของชิ้นส่วนที่ต้องการให้ทุบขึ้นรูป ซึ่งต้องกำหนดลำดับความสำคัญความละเอียดต่างกันไป

- น้ำหนักและขนาดของชิ้นงาน

- อีกส่วนคือความยากง่ายในการขึ้นรูปของโลหะแต่ละชนิดแตกต่างกันไป

การคำนวณระยะเผื่อสำหรับงานทุบขึ้นรูปให้ศึกษาตามเกณฑ์มาตรฐานเยอรมัน – ยุโรป DIN EN 10243-1 ที่วางไว้ ระยะเผื่อที่แคบกว่านั้นเป็นไปได้โดยมาตรการพิเศษ ซึ่งลูกค้ากับผู้ผลิตจะต้องตกลงกัน

การแยกประเภทกระบวนการทุบขึ้นรูป

โดยหลักการแล้วในอุตสาหกรรมการทุบขึ้นรูปโลหะเยอรมันจะแยกประเภทของกระบวนการทุบขึ้นรูปออกได้เป็น 5 รูปแบบ คือ

- Gesenkschmieden หรือ Drop Forging

- Stauchen หรือ Metal gathering

- Fliesspressen หรือ Impact extrudsion

- Freiformschmieden หรือ Hammer forging

- Ringwalzen หรือ Ring rolling

สำหรับผู้ที่สนใจในเรื่องของงานทุบขึ้นรูป ถ้ามีโอกาสผู้เขียนจะนำเสนอเรื่องเกี่ยวกับงานทุบขึ้นรูปแบบ Fliesspressen หรือ Impact extrusion ที่อาจารย์เชาว์ คงกัลป์ ปรมาจารย์ช่างทุบขึ้นรูปไทยในเมือง Coburg ที่เป็นอดีตผู้ออกแบบ/บริหาร บริษัท Lasco ซึ่งผลิตเครื่อง Press เรียกว่า ‘งานกดไหล’ ส่งเรื่องมาเล่าให้ฟังว่า เมื่อลูกค้ามาหาเขาจะให้ข้อมูลอะไรเรา แล้วเราจะคำนวณอย่างไรในการออกแบบเครื่อง Press เพื่องานกดไหลให้ลูกค้าได้ สำหรับฉบับนี้ผู้เขียนขอวางพื้นฐานเบื้องต้นเกี่ยวกับการทุบขึ้นรูปพอให้เข้าใจก่อนครับ… สวัสดี

Source:

- Frank Springorum : “Basiswissen” 01.01.2014 Industrieverband Massivumformung e.V.

- B.Huchtemann & V.Schueler : “Entwicklungsstand cler AFP-Stachle”

- Matthias Michael : “Konstruktionsbegleitende Modellierung von Schmiede Universitaet Hannover 1999 prozessen”

- Claus Silbernagel : “Praezisionsschmieden von Zahnraedern fuer Universitaet Hannover 2003 Pkw-Getriebe”

- A.Brosius, M.Schomaecker : “Fertigungstechnik II-Umformtechnik” Technische Universitaet Dresden 2016

- M.Lotter, A.Ernst, J.Dillmann, K.Kraljevic : Fertigung II “Praezisionsschmieden”

- www.wikipedia.de : “Schmieden”