มอเตอร์มีส่วนประกอบหรือชิ้นส่วนไฟฟ้าที่หมุนหรือเคลื่อนได้ ซึ่งส่งผลให้เกิดอันตรายในระหว่างการปฏิบัติงาน ดังนั้น เพื่อป้องกันการบาดเจ็บและ/หรือความเสียหายต่องานวางแผนขั้นพื้นฐานสำหรับการติดตั้ง การขนส่ง การประกอบการ การปฏิบัติงาน เป็นต้น ดังนั้น ผู้ดูแลจำเป็นต้องปฏิบัติตามเงื่อนไข ข้อกำหนดและมีการตรวจสอบอย่างเคร่งครัด ตามรายละเอียดต่างๆ ดังนี้

|

-

การตรวจสอบและการตรวจรับ การเก็บรักษาและการขนส่งมอเตอร์

- การตรวจสอบและการตรวจรับมอเตอร์ การตรวจรับมอเตอร์จากแหล่งจำหน่ายเป็นสิ่งที่ผู้ดูแลไม่ควรมองข้าม เพื่อให้แน่ใจว่ามอเตอร์ที่ได้มาตรงกับคุณลักษณะที่นำมาใช้งาน พร้อมทั้งจัดเตรียมสถานที่ที่สามารถวางมอเตอร์ให้ตรวจสอบสภาพทางกายภาพได้ มีข้อควรปฏิบัติดังนี้

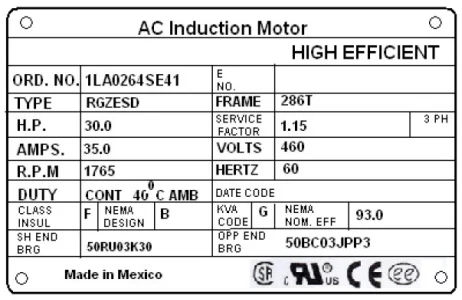

- แผ่นป้ายมอเตอร์ไฟฟ้าบอกข้อมูลเบื้องต้นที่ผู้ใช้งานต้องการได้ตรงกับสิ่งที่คุณสั่งซื้อหรือไม่

- มีขนาดและสีที่สอดคล้องกับข้อกำหนดของคุณหรือไม่

- แผ่นป้ายมอเตอร์ไฟฟ้ามีการระบุอุณหภูมิภายในพื้นที่ที่ติดตั้งตัวป้องกันความร้อน เครื่องตรวจจับอุณหภูมิ เป็นต้น เหมือนกับที่คุณสั่งไว้หรือไม่

- มีร่องรอยความเสียหายหรือไม่

- อุปกรณ์เสริมและคู่มือการใช้งานประกอบทั้งหมดเป็นไปตามลำดับที่ดีหรือไม่

- ตรวจสอบให้แน่ใจว่าสัญลักษณ์แสดงหัวลูกศรชี้ทิศทางการหมุน

- หากมีข้อกำหนดใดๆ โปรดตรวจสอบให้แน่ใจว่าสอดคล้องกับข้อกำหนดของคุณ

- การเก็บรักษามอเตอร์

- สถานที่

- ติดตั้งอยู่ในที่แห้งไม่เปียกชื้น ระบายอากาศได้ดี ไม่ถูกแสงแดด ฝุ่นหรือก๊าซที่มีฤทธิ์กัดกร่อน

- ไม่ควรอยู่ใกล้หม้อไอน้ำหรืออุปกรณ์ที่เกิดไอความชื้น

- ติดตั้งในที่ปราศจากการสั่นสะเทือน

- ควรวางมอเตอร์ไว้บนพาเลท เพื่อป้องกันความชื้น

- ควรมีการป้องกันฝุ่นละอองอย่างดี และติดตั้งในพื้นที่ที่มีการระบายอากาศได้ดี

- การป้องกันความชื้น ความชื้นเป็นอันตรายต่อชิ้นส่วนไฟฟ้า โดยอายุการใช้งานมักจะขึ้นอยู่กับอุณหภูมิที่มอเตอร์ใช้งานว่าเหมาะสมหรือไม่ โดยวัสดุที่เป็นฉนวนของมอเตอร์และแบริ่งไม่สามารถทนทานอุณหภูมิที่เกินพิกัดได้ จึงเกิดความเสียหายตามมา ซึ่งส่งผลให้ฉนวนเปลี่ยนแปลงสภาพเป็นการนำไฟฟ้าก่อให้เกิดไฟฟ้าลัดวงจร ทั้งนี้ สาเหตุหลักๆ ของอุณหภูมิสูงเกินพิกัดมาจากสาเหตุหลายประการ เช่น

- ติดตั้งมอเตอร์ในสภาพแวดล้อมที่ไม่มีการระบายอากาศที่เหมาะสม

- มีความร้อนสะสมในมอเตอร์ เพราะสตาร์ทมอเตอร์อย่างต่อเนื่องส่งผลให้กระแสไฟฟ้าในช่วงสตาร์ททำงานสูงเป็นพิเศษ

- มอเตอร์ขับโหลดที่มีกำลังเกินพิกัด

- การเลือกมอเตอร์ที่ไม่เหมาะสมกับการใช้งาน เป็นต้น

- ระหว่างการเก็บรักษาความต้านทานของฉนวนควรจะสูงกว่าค่าที่ระบุไว้

- ควรทดสอบความต้านทานฉนวนกันความร้อนทุกๆ 3 เดือน

- หากมอเตอร์ที่ไม่ได้ใช้งานเป็นระยะเวลานาน (หนึ่งสัปดาห์ขึ้นไป) หลังจากติดตั้งหรือใช้งานแล้ว แต่หยุดทำงานเป็นระยะเวลาหนึ่งให้ใช้ข้อควรระวัง ดังนี้

- ป้องกันมอเตอร์ตามมาตรการที่ระบุไว้ในเอกสารจากโรงงานผู้ผลิต

- ควรทดสอบความต้านทานฉนวนกันความร้อน

- Bearing Protection

- หากมอเตอร์ได้รับการติดตั้งร่องเพลา เพื่อป้องกันไม่ให้เกิดการเคลื่อนตัวของเพลาในระหว่างการขนส่งต้องนำออกก่อนการใช้งานมอเตอร์ก่อนที่มอเตอร์จะถูกเคลื่อนย้ายจากที่จัดเก็บหรือเมื่อใดก็ตามที่มีการเคลื่อนย้ายมอเตอร์นี้จะช่วยป้องกันการเคลื่อนไหวของใบพัดแกนที่อาจเกิดความเสียหายต่อแบริ่ง

- มอเตอร์ที่ติดตั้ง ‘Sleeve Bearings’ จะถูกส่งจากโรงงานพร้อมกับ ‘Bearing Oil’ นั้น ในการเก็บรักษาควรใส่อ่างเก็บน้ำมันหล่อลื่น (Oil Reservoir) ให้ถูกต้องตามมาตรวัดระดับน้ำมัน โดยน้ำมันจะเป็นการยับยั้งการเกิดสนิมที่ดี อีกทั้ง เพลามอเตอร์ควรมีการทดสอบการหมุนหลายๆ รอบ ในทุกๆ เดือน เพื่อให้แน่ใจว่าเพลาไม่ได้หยุดนิ่งอยู่ในตำแหน่งเดิม

- มอเตอร์ที่มีการเสียดทานของแบริ่งที่มีการหล่อลื่นอย่างถูกต้อง พร้อมด้วยจาระบีที่ถูกต้องจากโรงงาน เพลาควรจะหมุนหลายรอบทุกเดือน เพื่อรักษาการกระจายตัวของจาระบีภายในตลับลูกปืนอย่างสม่ำเสมอ

- ตลับลูกปืนแบบ ‘Tilt Pad’ เป็นตลับลูกปืนแบบที่ใช้ในการออกแบบพิเศษ ไม่สามารถจัดหาแหวนน้ำมันหล่อลื่นสำหรับการหล่อลื่นได้ ดังนั้น ในระหว่างการจัดเก็บภายในน้ำมันต้องมีการป้อนด้วยตนเองลงในแพด (Pads) และเฮาส์ซิ่ง (Housing) เป็นระยะๆ เพื่อป้องกันการเกิดออกซิเดชันของชิ้นส่วน โดยมีขั้นตอน ดังนี้

- ถอดฝาครอบตลับลูกปืนที่อยู่บน Tilt-Bearing Shell ออก

- ใส่น้ำมันประมาณหนึ่งถ้วยต่อเดือนและหมุนเพลา 2 รอบทุกๆ 2 สัปดาห์

- สำหรับการเก็บรักษาเป็นเวลานานควรถอดน้ำมันที่สะสมอยู่ในตัวเครื่องออก

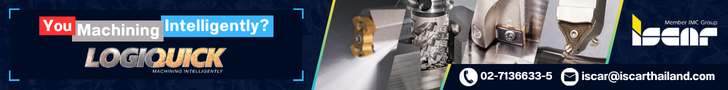

- การขนย้ายมอเตอร์ เพื่อป้องกันไม่ให้ชิ้นส่วนหมุนของมอเตอร์เกิดความเสียหายและรอยขีดข่วนในระหว่างการขนส่ง ควรยึดอุปกรณ์ล็อกอย่างแน่นหนา สิ่งสำคัญ คือ ต้องติดตั้งอุปกรณ์นี้ให้เหมือนกับที่เคยเป็นมาก่อนที่มอเตอร์จะถูกเคลื่อนย้ายจากที่จัดเก็บหรือเมื่อใดก็ตามที่มีการเคลื่อนย้ายมอเตอร์ ควรติดตั้งมอเตอร์ชนิดติดตั้งตามแนวตั้งในแนวตั้ง

Pic 2: การยกหรือการเคลื่อนย้ายมอเตอร์ที่ถูกต้องเหมาะสม

- สถานที่

- การตรวจสอบและการตรวจรับมอเตอร์ การตรวจรับมอเตอร์จากแหล่งจำหน่ายเป็นสิ่งที่ผู้ดูแลไม่ควรมองข้าม เพื่อให้แน่ใจว่ามอเตอร์ที่ได้มาตรงกับคุณลักษณะที่นำมาใช้งาน พร้อมทั้งจัดเตรียมสถานที่ที่สามารถวางมอเตอร์ให้ตรวจสอบสภาพทางกายภาพได้ มีข้อควรปฏิบัติดังนี้

-

การติดตั้งมอเตอร์และสภาพแวดล้อม

- สภาพแวดล้อมมาตรฐานและสภาวะแวดล้อมในการติดตั้งมอเตอร์กำหนดไว้ ดังนี้

- อุณหภูมิแวดล้อม: -10 ~ 40 ºC

- ความชื้น: ความชื้นสัมพัทธ์ต่ำกว่า 90% RH สำหรับประเภทที่ปิดสนิทและต่ำกว่า 80% RH สำหรับชนิดกึ่งล้อมรอบ

- ระดับความสูง: ต่ำกว่า 1,000 เมตรหรือ 3,300 ฟุต

- ควรหลีกเลี่ยงแก๊สที่เป็นอันตราย ของเหลว ฝุ่นและความชื้นสูง

- ฐานรากควรแข็งแรงและปราศจากการสั่นสะเทือน หากมีเงื่อนไขพิเศษใดๆ

- การระบายอากาศและช่องว่าง

- บริเวณที่ติดตั้งควรระบายอากาศได้ดี

- พื้นที่ติดตั้งควรมีขนาดใหญ่พอที่จะช่วยกระจายความร้อนและบำรุงรักษา

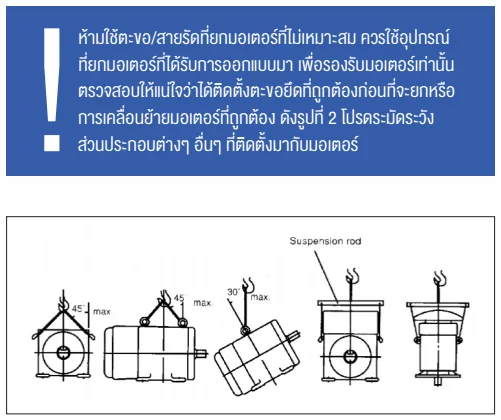

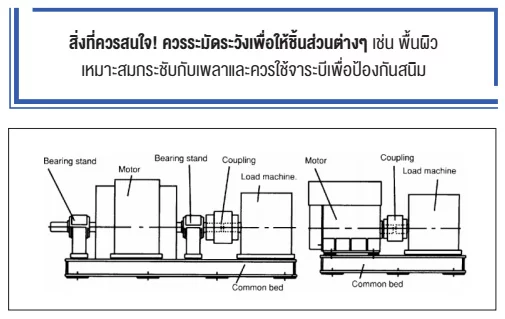

- Foundation

- ใช้แผ่นรองที่แข็งแรงเป็นวัสดุรองพื้น เพื่อให้การทำงานของมอเตอร์เกิดประสิทธิภาพมากที่สุด ดังนั้น ผู้ติดตั้งควรใช้แผ่นรองเดี่ยวที่แข็งแรง โดยเฉพาะอย่างยิ่งเมื่อใช้กับมอเตอร์ที่มีการเชื่อมกับข้อต่อของเพลา แสดงการใช้แผ่นรอง ดังรูปที่ 3

Pic 3: การใช้แผ่นรองพื้น เพื่อรักษาสมรรถนะการทํางานของมอเตอร์ - การติดตั้งมอเตอร์

- เลือกพื้นผิวที่มีรากฐานที่เหมาะสม สำหรับแผ่นรองเดี่ยวซึ่งถือว่าเป็นระดับสูงสุด

- จัดตำแหน่งของแผ่นรองเดี่ยวให้อยู่ในระดับเดียวกันกับโหลดดังรูปที่ 3

- ปรับความแม่นยำระดับอย่างน้อย 4 จุด เช่น การติดตั้งแบริ่ง การต่อเพลา เป็นต้น ความถูกต้องควรอยู่ที่ 0.04 มม. หรือ 0.0015 นิ้ว

- แผ่นรองพื้นควรฝังอยู่ในฐานคอนกรีตตามรูปที่ 3 แผ่นรองที่แข็งควรติดตั้งไว้ใต้แผ่นรอง ซึ่งจะถูกเชื่อมเข้าด้วยกัน ที่จุดต่างๆ ประมาณ 400-500 มม. (15.75-1.9 ซม. นิ้ว) อีกทั้ง ช่วยให้รากฐานสามารถรับน้ำหนักของมอเตอร์ทั้งหมดได้เท่าเทียมกันทุกแนวระนาบ

- ตรวจสอบให้แน่ใจว่าปูนและคอนกรีตแห้งสนิท และความแม่นยำของแนวระดับเป็นที่ยอมรับได้ จากนั้นติดตั้งมอเตอร์บนฐานยึด

- ติดตั้งเพลาข้อต่อ สายพาน เป็นต้น จากนั้นเชื่อมแผ่นเหล็กแข็ง เพื่อป้องกันการเปลี่ยนแปลงตำแหน่งของมอเตอร์

Pic 4: แผ่นรองพื้นที่ฝังอยู่ในฐานคอนกรีต

- พื้นฐานของมอเตอร์เหนี่ยวนำแนวตั้ง

- ฐานของมอเตอร์หรือปั๊มต้องแข็งแรงและมั่นคง

- ควรเลือกใช้ฐานคอนกรีตขนาดใหญ่ เพื่อลดการสั่นสะเทือนที่ความแข็งและความเสถียรเพิ่มมากขึ้น โดยแผ่นรองพื้นจำเป็นต้องยึดสลักเกลียว ดังแสดงในรูปที่ 5

Pic 5: การติดตั้งบนฐานคอนกรีต เพื่อลดการสั่นสะเทือนและความเสถียรภาพในการทํางานของมอเตอร์

- ใช้แผ่นรองที่แข็งแรงเป็นวัสดุรองพื้น เพื่อให้การทำงานของมอเตอร์เกิดประสิทธิภาพมากที่สุด ดังนั้น ผู้ติดตั้งควรใช้แผ่นรองเดี่ยวที่แข็งแรง โดยเฉพาะอย่างยิ่งเมื่อใช้กับมอเตอร์ที่มีการเชื่อมกับข้อต่อของเพลา แสดงการใช้แผ่นรอง ดังรูปที่ 3

- สภาพแวดล้อมมาตรฐานและสภาวะแวดล้อมในการติดตั้งมอเตอร์กำหนดไว้ ดังนี้

-

การติดตั้งข้อต่อเพลา

- มอเตอร์ต้องถูกจัดชิดอย่างถูกต้อง การจัดตำแหน่งที่ไม่ถูกต้องอาจนำไปสู่ความล้มเหลวของแบริ่ง ทั้งการสั่นสะเทือนและแม้แต่การแตกหักของเพลา ทันทีที่มีการตรวจพบความล้มเหลวหรือการสั่นสะเทือนการจัดตำแหน่ง ควรได้รับการตรวจสอบอย่างเคร่งครัด เพื่อลดการเสียหายที่เกิดขึ้นกับมอเตอร์

- การต่อข้อต่อกับเพลามอเตอร์ ควรดำเนินการตามขั้นตอนที่แนะนำโดยผู้ผลิตข้อต่อ ส่วนขยายเพลามอเตอร์ต้องไม่อยู่ภายใต้สภาวะอากาศที่ส่งผลต่อการเกิดแรงเครียดที่ข้อต่อดังกล่าวน

- การเลือกใช้ ‘Sleeve Bearings’ ไม่ควรถูกนำมาใช้งานภายใต้แรงผลักที่คงที่ เพราะจะทำให้มอเตอร์เสียหาย โดยควรมีความยืดหยุ่นต่อการใช้งานร่วมกับอุปกรณ์เคลื่อนที่ทางกลอื่นๆ นอกจาก Sleeve Bearing จะได้รับการออกแบบมาสำหรับสภาพการทำงานที่แรงผลักดันคงที่เท่านั้น มอเตอร์ที่มี โรลลิ่งแบริ่ง หรือที่เรียกว่า ‘Anti-Friction Bearing’ คือ แบริ่ง ที่อาศัยการสัมผัสแบบกลิ้งทำหน้าที่รองรับการทำงานของโหลดที่เคลื่อนที่และลดความเสียดทาน โดยปกติทั่วไป ประกอบด้วยลูกบอลและโรลเลอร์แบริ่งควรมีความยืดหยุ่นเพื่อป้องกันการเกิดความเสียหาย ข้อแนะนำต่อระยะห่างของแบริ่งที่เป็นมาตรฐาน มีดังนี้

Pic 6: มาตรฐานของระยะห่างของแบริ่งที่ใช้งานอุตสาหกรรม - เมื่อสิ้นสุดการทำงานของมอเตอร์ต้องอยู่ในระยะ 6 มม. (.366 นิ้ว) ของร่องบนเพลาหรือชิดกับไหล่ของเพลาทันทีไปยังขอบท้ายสุดของตลับลูกปืน เพื่อให้มั่นใจว่ามีแรงเสียดทานต่ำระหว่างเพลาและแบริ่ง

- หากไม่มีการระบุไว้เป็นอย่างอื่น ระยะของร่องแบริ่งในแนวแกน X สำหรับมอเตอร์ TWMC โดยทั่วไปอยู่ภายใน 6 มม. (.366 นิ้ว) ดังแสดงในรูป 6 ซึ่งจะปรับให้พอดีกับจุดศูนย์กลางของร่องหรือไหล่ของเพลาขับ ดังนั้น ค่า X เท่ากับ 6 ± 1 มิลลิเมตรและค่าสกรู (Y) ของข้อต่อจะเท่ากับหรือเล็กกว่า 3 มิลลิเมตร (.118 นิ้ว)

- หากค่าที่ต้องการ Y สูงกว่า 3 mm (.118 นิ้ว) ที่เกิดจาก Load และ หรือ Load Machine โปรดแจ้งผู้จำหน่ายมอเตอร์ก่อนที่จะสั่งซื้อมาใช้งาน

- ในการปรับแนวมอเตอร์ (และโรเตอร์) จำเป็นต้องปรับแนวแกนของมอเตอร์ให้ตรงกับอุปกรณ์ที่ขับเคลื่อน โดยพิจารณาถึงการขยายเพลาแกนและการเพิ่มความสูงของเพลา เนื่องจากผลกระทบด้านความร้อนที่เกิดขึ้น วิศวกรสามารถตรวจวัดและบันทึกตาแหน่งของการคัปปลิ้ง มูเลย์ หรือเฟืองเทียบกับตำแหน่งปลายเพลา เช่น เสมอเพลา เพลา ลึก 5.2 mm เพลาโผล่ 2.5 mm เป็นต้น

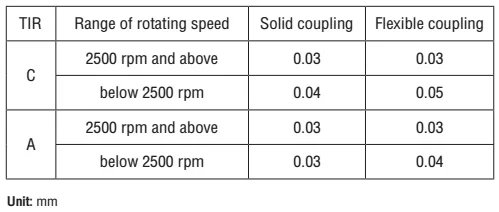

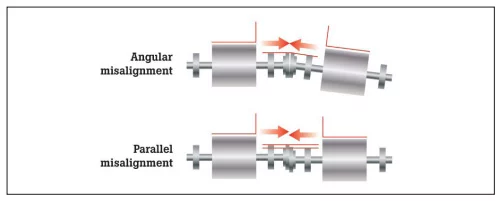

- การทำงานของมอเตอร์ในรูปแบบปกติ คือ มอเตอร์จะทำงานบนตำแหน่งศูนย์แม่เหล็กเพื่อไม่ให้เกิดแรงตามแนวแกนของข้อต่อ โดยที่เพลามอเตอร์และเพลาขับควรจัดให้อยู่ในแนวราบตามความคลาดเคลื่อนต่อไปนี้ ในการจัดตำแหน่งเชิงมุมและขนาน ทั้งนี้ แกนหมุนของมอเตอร์ไฟฟ้า ซึ่งต่อเข้ากับเพลาของอุปกรณ์ทางกลที่เกิดการหมุน จำเป็นต้องเชื่อมต่อกันเป็นแนวระดับตรงที่เรียกว่า ‘Alignment’ หากแกนหมุนและข้อต่อของเพลาเกิดการเยื้องศูนย์หรือที่เรียกว่า ‘Misalignment’ อาจทำให้เกิดความเสียหายได้ การเยื้องศูนย์แบ่งออกเป็นการเยื้องศูนย์เชิงมุม และการเยื้องศูนย์แนวขนาน แสดงดังรูปที่ 7

Pic 7: ประเภทของเกิดการเยื้องศูนย์แกนหมุนและข้อต่อของเพลา

Sorce: http://en-us.fluke.com/industries/chemical-processing/inspecting-drive-shaftalignment.htmlการตรวจสอบการเยื้องศูนย์เป็นสิ่งที่ยากต่อการสังเกต เนื่องจากหน่วยวัดค่าเยื้องศูนย์มีค่าในระดับที่ต่ำมากๆ ตั้งแต่ 10-1 ไปจนถึง 10-3 มิลลิเมตร ดังนั้น วิศวกรไม่สามารถสังเกตเห็นได้ด้วยตาเปล่า แต่สามารถใช้ชุดเครื่องมือตรวจวัดเพื่อบ่งชี้ในตำแหน่งระยะห่างของแกนเพลามอเตอร์ที่คลาดเคลื่อน แสดงดังรูป 8

Pic 8: ชุดเครื่องมือตรวจวัด เพื่อบ่งชี้ระยะของการเยื้องศูนย์ของแกนเพลสมอเตอร์ - การยึดสลักเกลียว หลังจากที่ติดตั้งมอเตอร์อย่างถูกต้องกับอุปกรณ์ที่ขับเคลื่อนด้วย พร้อมทั้งติดตั้งสลักเกลียวและขันให้แน่นสำหรับมอเตอร์ที่มีโครงประดิษฐ์ สิ่งสำคัญ คือ ต้องมีการติดตั้งหมุดเดือยอย่างน้อยสองหมุดไว้ในแนวตรงข้ามกันสองเส้น

- การติดตั้งข้อต่อเพลา (เฉพาะมอเตอร์เพลากลวงในแนวตั้งเท่านั้น)

- มีแบริ่งเพื่อดูดซับแรงผลักดันด้านบนบางตัว เมื่อมีการติดตั้งข้อต่อ

- ข้อต่อจะยึดด้วยสลักเกลียว

- การติดตั้งสายพาน โดยทั่วไปการส่งกำลังด้วยข้อต่อแบบยืดหยุ่น โดยตรงเหมาะสมกับมอเตอร์ขนาดใหญ่ มอเตอร์ชนิดนี้ไม่เหมาะสำหรับสายพานโซ่หรือเฟืองเกียร์ นอกจากจะออกแบบมาเป็นพิเศษสำหรับบริการดังกล่าว

- อัตราส่วนของเส้นผ่านศูนย์กลางระหว่างสายพานลำเลียง: อัตราส่วนของเส้นผ่านศูนย์กลางระหว่างสายพานลำเลียง ไม่ควรเกิน 5 ต่อ 1 สำหรับสายพานแบนและ 8 ต่อ 1 สำหรับสายพานวี นอกจากนี้ ยังแนะนำให้จำกัดความเร็วของสายพานไว้ที่ 35 เมตรต่อวินาที (115 ฟุต/ วินาที) เพื่อจำกัดการเสียดสีของสายพานและการสั่นสะเทือน เส้นผ่านศูนย์กลางวงแหวนรอบนอกของเฟืองด้านนอกควรมีเส้นผ่านศูนย์กลางน้อยกว่า ถ้าความเครียดจากการดัดเป็นส่วนที่เกินจากความเค้นของเพลา เพลาอาจเกิดความเสียหายขึ้นได้

- การเชื่อมต่อทางไฟฟ้า สายไฟที่เชื่อมต่อกันทั้งหมด สำหรับการควบคุมและการต่อสายดินควรเป็นไปตามข้อกำหนดของการใช้งานในมาตรฐานของท้องถิ่นนั้นๆ การเดินสายมอเตอร์และการควบคุมการป้องกันไฟเกินและการต่อสายดินควรเป็นไปตามคำแนะนำของแผนผังการเชื่อมต่อที่ติดอยู่กับมอเตอร์

- ทิศทางการหมุนของมอเตอร์: จะเป็นไปตามที่ระบุไว้บนแผ่นป้ายมอเตอร์ โดยมีการระบุของการหมุนเฟสที่ต้องการของพลังงานขาเข้า โดยลำดับที่ถูกต้อง คือ ในขณะที่มอเตอร์ถูกถอดออกจากโหลดให้สตาร์ทมอเตอร์และสังเกตทิศทางการหมุน ปล่อยให้มอเตอร์ทำงานได้เต็มที่ก่อนถอดปลั๊กไฟออกจากแหล่งจ่ายไฟ โปรดดูส่วนการทำงานของคำแนะนำเหล่านี้ สำหรับข้อมูลเกี่ยวกับการเริ่มต้นหากผลการหมุนไม่ถูกต้องก็สามารถย้อนกลับได้ โดยการเปลี่ยนสายเคเบิลที่ต่อเข้าทั้ง 2 สาย

- ทิศทางการหมุนของมอเตอร์: จะเป็นไปตามที่ระบุไว้บนแผ่นป้ายมอเตอร์ โดยมีการระบุของการหมุนเฟสที่ต้องการของพลังงานขาเข้า โดยลำดับที่ถูกต้อง คือ ในขณะที่มอเตอร์ถูกถอดออกจากโหลดให้สตาร์ทมอเตอร์และสังเกตทิศทางการหมุน ปล่อยให้มอเตอร์ทำงานได้เต็มที่ก่อนถอดปลั๊กไฟออกจากแหล่งจ่ายไฟ โปรดดูส่วนการทำงานของคำแนะนำเหล่านี้ สำหรับข้อมูลเกี่ยวกับการเริ่มต้นหากผลการหมุนไม่ถูกต้องก็สามารถย้อนกลับได้ โดยการเปลี่ยนสายเคเบิลที่ต่อเข้าทั้ง 2 สาย

Source:

- https://www.tecowestinghouse.com/Manuals/TWMC%20O&M%20MANUAL_5000%20frames%20plus.pdf

- http://www.sie.fr/userfiles/file/technique/moteurs/documentation-moteurs-mt-abb/moteurshxr-manuel-entretien.pdf